Inspektionssystem für Klebebruchflächen

19.03.2025 - Machine-Learning-gestützte Oberflächeninspektion zur Qualifizierung von Klebeprozessen

Kleben ist eine bewährte Fügetechnik mit vielen Anwendungen – beispielsweise in Luft- und Raumfahrt, im Leichtbau oder in der Automobilindustrie. Doch die Technik erfordert umfangreiche Entwicklungs- und Qualifizierungsmaßnahmen. Diese lassen sich jetzt mit einem Oberflächeninspektionssystem, dem sogenannten Adhescan-System, einfacher umsetzen. Das System ermöglicht auf Basis von Machine-Learning-Algorithmen und Zeilenkameras in Stereokonfiguration eine quantifizierbare Beurteilung von Klebebruchflächen.

Während das Kleben selbst eine Standardtechnik ist, kann die Qualität einer Klebverbindung in ihrer Gesamtheit nicht mit zerstörungsfreien Methoden beurteilt werden. Da diese Methode auch zum Fügen von Bauteilen mit Sicherheitsrelevanz verwendet wird, sind in diesen Fällen die Anforderungen an Material, Prozess- und Qualitätssicherung besonders hoch. Daher muss ein robuster Klebeprozess entwickelt werden, der mit umfangreichen Qualifizierungsverfahren einhergeht. Für diese ist eine große Anzahl von Prozessproben für mechanische Tests erforderlich.

Die verschiedenen Bruchbildarten

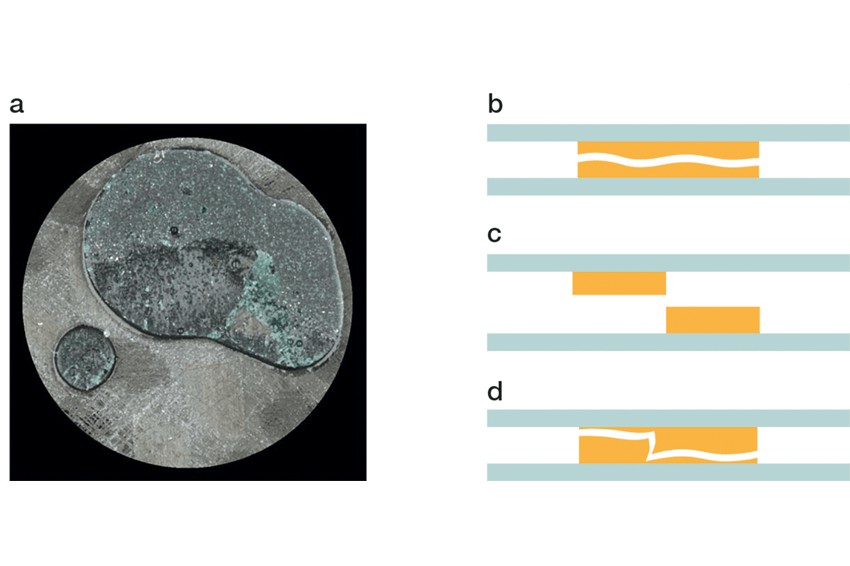

Alle Proben in diesem Artikel werden mit Genehmigung des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM gezeigt. Ihre Herstellung erfolgte durchweg durch Verkleben eines Substrats mit einem Stempel. Die Haftfestigkeit wurde anschließend gemäß DIN EN 13144 durch Zugversuch, in diesem Fall per Zentrifugalkraft, gemessen. Eine wichtige Messgröße für die Beurteilung einer Klebverbindung ist die Kraft, bei der die Verbindung versagt. Abb. 1a zeigt eine Standardprobe mit unterschiedlichen Arten von Klebstoffversagen, definiert nach DIN EN ISO 10365:2022, Klebstoffe – Bezeichnung der wichtigsten Bruchbilder. In der Regel ist das Ziel, dass die Klebeverbindung innerhalb des Klebstoffs bricht (sog. Kohäsionsbruch, engl. cohesive failure, CF, Abb. 1b) und nicht an der Oberfläche (sog. Adhäsionsbruch, engl. adhesive failure, AF, Abb. 1c). Abb. 1d zeigt mit dem speziellen Kohäsionsbruch (engl. special cohesion failure, SCF) ein weiteres häufiges Bruchbild.

Nach Herstellung der Proben beurteilt das Fachpersonal, welche Anteile einer Probe welchem Bruchbild zuzuordnen sind. Aktuelle Verfahren beruhen auf visueller Inspektion der physisch vorliegenden Probe und Abschätzung der jeweiligen Flächenanteile der Bruchbildarten. Dies kann für die gesamte Probenfläche oder, nach Überlagerung eines Rasters, pro Rasterelement erfolgen. Nachteil dieser Schätzungen ist die Subjektivität. Alternativ können auf einem Mikroskopbild die Brucharten manuell markiert und die Pixel gezählt werden. Dies ist jedoch mit einem hohen Zeitaufwand verbunden. Dadurch, dass Bruchpaare nicht gemeinsam ausgewertet werden, kann es darüber hinaus leicht zu falschen Zuordnungen der Bruchflächen kommen.

Das Inspektionssystem Adhescan

Das Adhescan-System ist ein Laborgerät zur Inspektion von Klebebruchflächen. Es basiert auf einer speziell entwickelten Bildaufnahme in Kombination mit einem trainierbaren Machine-Learning-Algorithmus. Damit können Klebebruchflächen quantifizierbar und reproduzierbar beurteilt werden. Die erzeugten Daten werden digital gespeichert, und erlauben Klebfachpersonal eine systematische Auswertung auf Grundlage objektiver und präziser Daten. Das Adhescan-System ist die Weiterentwicklung eines Demonstrators, der in Zusammenarbeit mit dem Fraunhofer IFAM (Abteilung Adhäsions- und Grenzflächenforschung und Abteilung Qualitätssicherung und Cyber-Physische Systeme) im Rahmen eines durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderten Projekts (Samba, 20Q1924A) entwickelt wurde.

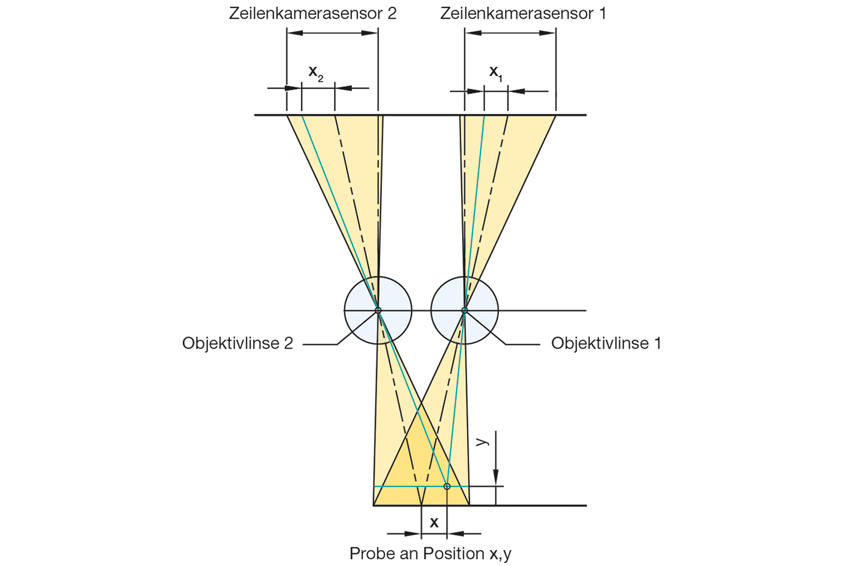

Das übliche Vorgehen bei der Beurteilung eines Probensets mit dem Adhescan-System beinhaltet verschiedene, aus der Praxis heraus entwickelte Routinen, wie das Setzen einer zuvor definierten Region of Interest (ROI) und die Eingabe von Metainformationen (zum Beispiel verwendeter Klebstoff, Substratmaterialien). Basierend auf zwei Zeilenkameras von Schäfter+Kirchhoff (Typ SK4k-U3DR7C, Farbsensor, Pixelgröße 7 µm) liefert das System hochauflösende Bilder mit einer optischen Auflösung von 11 µm von beiden Oberflächen des Bruchpaares. Die Verwendung der Zeilenkameras in einer Stereokonfiguration ermöglicht zudem die Erfassung wertvoller Höheninformation mit einer Höhenauflösung von circa 20 µm.

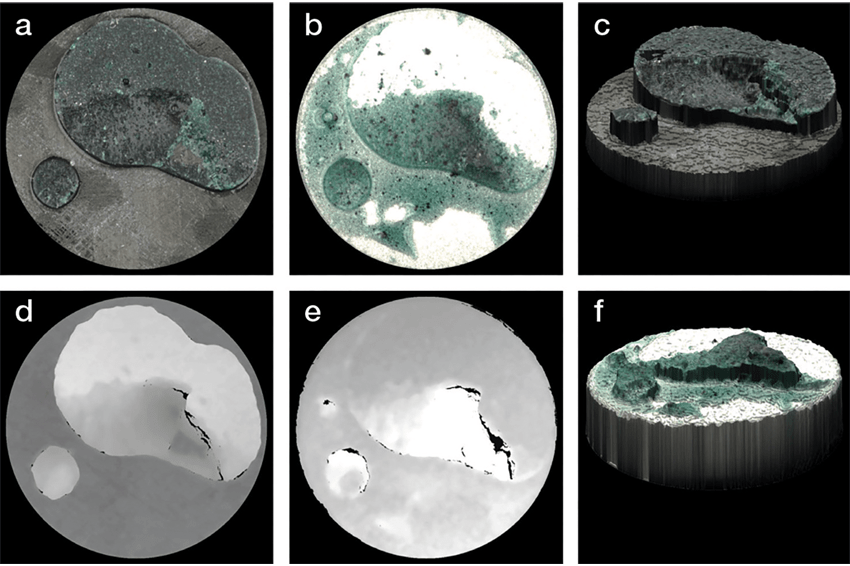

Da die Sensoren eine Fläche von 45 x 200 mm scannen, werden die Bilder entsprechend der vordefinierten ROIs automatisch zugeschnitten. Die Darstellung der hochauflösenden Oberflächenaufnahmen von Substrat und Stempel und der zugehörigen Höhenprofile erfolgt in einer 2 x 2-Ansicht. Die Software ermöglicht die Ausrichtung der Bilder der beiden Bruchpartner zueinander. Anwendende werden hierbei von einem Dialog geleitet und durch eine besondere visuelle Darstellung unterstützt. Schließlich werden die überlagerten Bilder verwendet, um drehbare 3D-Grafiken von Substrat und Stempel zu generieren. Eine räumliche Verknüpfung dieser beiden 3D-Grafiken ermöglicht ihre gemeinsame Betrachtung und Beurteilung – zum Beispiel aus unterschiedlichen Blickwinkeln oder in unterschiedlichen Zoom-Einstellungen, wodurch die bestmögliche Auswertegenauigkeit erzielt wird.

Höhere Genauigkeit im Vergleich zur manuellen Auswertung

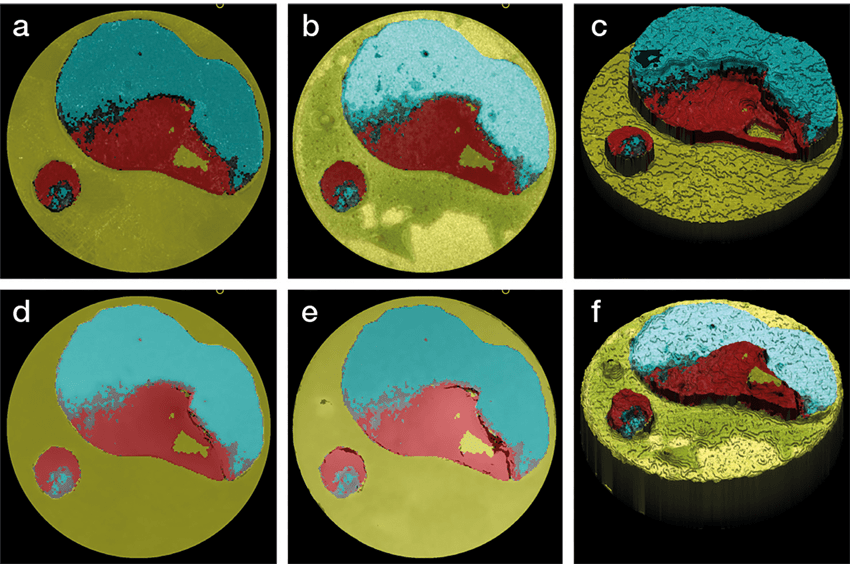

Die Proben können nun annotiert werden, das heißt, die unterschiedlichen Bruchflächenbereiche werden markiert und bestimmten Bruchbildarten zugeordnet. Dies kann per Hand mit dem Annotation Tool oder mit Hilfe einer automatischen Vorhersage erfolgen. Das Annotation Tool erlaubt es, das Bild mit Hilfe benutzerdefinierter Sets zur Klassifizierung (sogenannter Labels, zum Beispiel CF, AF oder SCF) gemäß ihrer Bruchbildarten zu markieren. Die Markierung der Probe wird parallel in den Höhen- und den Oberflächenbildern vorgenommen. Zeigerposition und Markierung werden zeitgleich in den Höhen- und Oberflächenbildern sowie in der 3D-Grafik dargestellt. So kann die Probe in der Ansicht annotiert werden, in der es am einfachsten ist, die Bruchbilder zu identifizieren. Dies erhöht die Genauigkeit erheblich, insbesondere im Vergleich zur manuellen Auswertung, bei der jeweils nur ein einzelner Bruchpartner einer Probe bewertet wird.

Ein Algorithmus verwendet dann die vorab markierten Merkmale, um die Ergebnisse für die gesamte Probe zu berechnen. Bereits wenige Marker reichen aus, um eine Vorhersage zu treffen. Signifikante Merkmale aus allen vier Aufnahmen tragen hierzu gemeinsam bei und führen zu einer gemeinsamen Beurteilung. Das gesamte Bild ist nun gemäß den vorab definierten Labels in die verschiedenen Bruchbildarten unterteilt. Die Software bietet mehrere tiefgreifende Auswertemöglichkeiten wie Histogramme und Heatmaps, um die Qualität des Ergebnisses zu beurteilen. Alle Ergebnisse können protokolliert und alle relevanten Daten in einer Datenbank gespeichert werden, so dass frühere Ergebnisse leicht abgerufen werden können.

Annotierte Bilder können als Trainingsset verwendet werden, um den Algorithmus zu trainieren. Nach Abschluss des Trainings kann der Algorithmus gespeichert werden und später im Prozessmodus geladen und verwendet werden, um die durch maschinelles Lernen unterstützte Bruchflächeninspektion zu nutzen. Die Untersuchung weiterer Proben wird hierdurch schnell und einfach.

Dauer der Auswertung

Das System scannt beliebige Proben in einem Feld der Größe 200 x 45 mm2 in unter 45 Sekunden und berechnet die Höheninformation in etwa 20 Sekunden. Abhängig davon, wie gut sich beide Bruchpartner anhand von eindeutigen Merkmalen relativ zueinander ausrichten lassen, dauern Drehen und Ausrichten der acht Proben zwischen 30 Sekunden und zwei Minuten. Bei einer manuellen Auswertung für den Laboreinsatz (und die Trainingssets) ist die Zeitdauer abhängig von den Anwendenden, von der gewünschten Genauigkeit und von der Anzahl und der Identifizierbarkeit der Bruchflächenbereiche. Im Allgemeinen kann die Auswertung zwischen einer und fünf Minuten dauern. Im Prozessmodus übernimmt der trainierte Algorithmus die Auswertung der Bilder, nachdem Anwendende diese ausgerichtet haben. Bei einer typischen Bildgröße von 900 x 900 Pixeln benötigt der Algorithmus etwa 2,5 Sekunden für die Auswertung einer Probe. Hierbei bestimmen Bildgröße und Prozessorleistung maßgeblich die konkrete Zeitdauer. Der Prozessmodus ermöglicht es, eine große Anzahl von Proben, zum Beispiel In-Prozess-Proben, auf effiziente, reproduzierbare und genaue Weise auszuwerten.

Fazit

Das Adhescan-System liefert reproduzierbare und quantifizierbare Ergebnisse für die Klebebruchflächeninspektion gängiger Klebstoffbrucharten. Basierend auf zwei Zeilenkameras von Schäfter+Kirchhoff liefert das System hochauflösende Bilder mit einer optischen Auflösung von 11 µm von beiden Oberflächen des Bruchpaares. Die Stereokonfiguration der Kameras ermöglicht das gleichzeitige Aufnehmen von Höheninformation mit einer Höhenauflösung von circa 20 µm. Die Kombination von Oberflächenaufnahmen und Höheninformation liefert eine 3D-Darstellung der Probe. Das Standard-System scannt bis zu acht Bruchpaare aus Substrat und Stempel in weniger als 45 Sekunden und berechnet die Höheninformation in etwa 20 Sekunden.

Die hochauflösenden Oberflächen- und Höheninformationen liefern die Basis für die anschließende Auswertung mit Hilfe eines Machine-Learning-Algorithmus. Die Software erlaubt es Anwendenden, den Algorithmus so zu trainieren, dass die Beurteilung von Proben automatisch innerhalb weniger Sekunden erfolgt. Ein trainierter Algorithmus benötigt für ein Probenpaar eine Bearbeitungszeit von nur etwa 2,5 Sekunden, abhängig von der verwendeten Rechenleistung der Computer-Hardware und der Probengröße. So erhält Klebfachpersonal verlässliche und reproduzierbare Daten, die eine wertvolle Grundlage für weitere Forschung und Entwicklung bilden.

Autoren

Luca Kuhlmann, Software-Entwickler

André Lamott, Projektleiter

Armin Thomsen, Software-Entwickler

Heiko Mühlenfeld-Keßler, Entwicklung Systeme

Neele Friesen, Optik-Entwicklung

Kontakt

Schäfter + Kirchhoff GmbH

Kieler Str. 212

22525 Hamburg

Deutschland

+49 40 853997 0

+49 40 853997 79