Gobo-Technik macht 3D-Messtechnik schneller und robuster

19.03.2025 - Verfahren für eine hochdynamische 3D-Formerfassung

Wissenschaftler des Fraunhofer IOF nutzen das Prinzip der Gobo-Projektion, um die 3D-Messtechnik weiterzuentwickelnn. Ihre Technologie übertrifft bisherige Systeme in Bezug auf Geschwindigkeit und Robustheit. Es verbessert Prozesse in verschiedenen Branchen, darunter Automobil, Sicherheit, Schiffbau und Luftfahrt. In einem gemeinsamen Projekt mit Volkswagen wurden fortschrittliche Messsysteme für den Einsatz in Sicherheitstests entwickelt.

Eigentlich entstammt sie der Bühnentechnik. Doch die Gobo-Technologie hat längst selbst den Weg ins Scheinwerferlicht gefunden. Forschende des Fraunhofer-Instituts für Angewandte Optik und Feinmechanik IOF aus Jena nutzen das Prinzip der Musterprojektion für 3D-Messtechnik. Die Technologie übertrifft bisherige Systeme in Geschwindigkeit und Robustheit – auch unter herausfordernden Einsatzbedingungen. Damit schlägt die Gobo-Technologie gängige Verfahren in der Automobilbranche, der Sicherheits- sowie Schiff- und Flugzeugtechnik. In einem Gemeinschaftsprojekt zwischen dem Fraunhofer IOF und Volkswagen wurden die Messsysteme Gospe3D und Gocrash3D für den Einsatz bei Sicherheitsversuchen entwickelt.

Einschränkungen von bisherigen 3D-Messverfahren

Sei es beim Überwachen von industriellen Fertigungsprozessen, beim Erfassen von Personen oder Fahrzeugen, in der Medizin oder im Sport: Die 3D-Formerfassung ist ein entscheidender Fortschritt in der Messtechnik. Dabei gilt: Je schneller sich ein Objekt oder eine Person während des Messvorgangs bewegt, umso höher sind die Anforderungen an das Verfahren. Herkömmliche Messverfahren stoßen hier schnell an ihre Grenzen: Bei Fahrzeug-Crashtests etwa müssen die Objekte bei herkömmlichen Verfahren im Vorfeld mit speziellen Markern versehen werden. Dies ist jedoch nicht bei allen Messobjekten möglich.

Schon seit mehr als zehn Jahren arbeiten Forschende am Fraunhofer IOF zusammen mit Volkswagen daran, diese Herausforderung zu bewältigen. Zum hochdynamischen Erfassen von 3D-Daten ohne vorherige Präparation des Messobjekts haben sie ein spezielles Messsystem entwickelt, das im Wesentlichen aus drei Komponenten besteht: zwei Hochgeschwindigkeitskameras sowie einem Projektor zur aktiven Musterprojektion. Die Vermutung liegt nahe, dass der Knackpunkt dieses Systems die Kameras seien. In Wahrheit ist es jedoch die Beleuchtung, die ausschlaggebend für die Leistungsfähigkeit des Messsystems ist. Daher haben die Forschenden aus Jena ein Projektionsverfahren zur 3D-Formerfassung in hochdynamischen Situationen entwickelt, das auch operativ im industriellen Umfeld eingesetzt werden kann: die Gobo-Projektion aperiodischer Sinusmuster.

Funktionsweise der Gobo-Technologie

Gobo steht für „GOes Before Optics“. Hierbei handelt es sich um eine spezielle Technik, bei der Licht durch eine Art Schablone projiziert wird. Dadurch entstehen Formen, Muster oder Bilder, die auf eine Oberfläche geworfen werden. Dieses der Bühnentechnik entstammende Prinzip haben sich die Fraunhofer-Forschenden zunutze gemacht und weiterentwickelt. In ihrem Gobo-Projektor rotiert eine Scheibe mit einem unregelmäßigen Streifenmuster vor einer leistungsfähigen Lichtquelle. Auf diese Weise wird ein nicht-periodisches Sinusmuster erzeugt, das auf das zu messende Objekt projiziert wird. Zugleich beobachten zwei Hochgeschwindigkeitskameras die Szene aus verschiedenen Blickwinkeln. Durch die Projektion eines sich zeitlich ändernden Musters lassen sich Pixel in den Bildern der beiden Kameras eindeutig zuordnen. Aus der Position der Kameras und dem Versatz der Bildpunkte werden mittels Triangulation anschließend die 3D-Koordinaten für die Punkte der Aufnahmen berechnet.

Gobo-Technik im Einsatz: Die Systeme Gocrash3D und Gospe3D

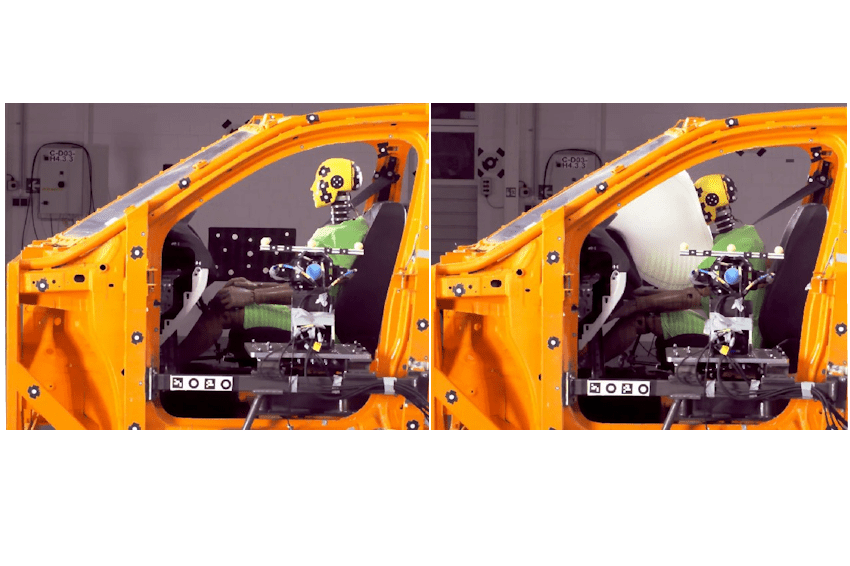

Für die 3D-Formerfassung in hochdynamischen Messsituationen hat das Fraunhofer IOF in Kooperation mit Volkswagen zwei Messsysteme realisiert, die die Gobo-Technologie nutzen: Gospe3D und Gocrash3D. Ziel des bereits 2016 entwickelten Gospe3D-Systems war es, das Entfalten eines unpräparierten Airbags aus der Serienproduktion zeitaufgelöst zu verfolgen. Das System erzeugt bei Vollauflösung bis zu 1.200 unabhängige 3D-Datensätze pro Sekunde mit jeweils einer Million 3D-Punkten. Durch eine reduzierte Auflösung der Kameras oder sich überlappende Bildstapel lässt sich die Geschwindigkeit weiter erhöhen. Dadurch konnten bereits Messungen von bis zu 50.000 3D-Bildern pro Sekunde realisiert werden. Eine solche hochdynamische Messung er möglicht es, auch sehr schnelle Bewegungen – wie das Entfalten eines Airbags – detailliert dreidimensional zu erfassen. Dadurch können Optimierungspunkte der Airbag-Entwicklung bereits in einer frühen Phase auf den Komponentenprüfständen detektiert werden und die Simulationsprognosen der Versuche gezielt optimiert werden. Durch die Flexibilität des Projektionsprinzips kann das Gospe3D-Messystem an verschiedene Messfelder und -aufgaben individuell angepasst werden: von etwa 0,7 × 0,7 bis 2 × 2 m². Neben verschiedenen Airbag-Versuchen konnte Gospe3D bei Volkswagen daher unter anderem bereits für Fußgängerschutz-Versuche eingesetzt werden.

Die mit dem Gospe3D durchgeführten Versuche erfolgten an separaten Prüfständen außerhalb des Fahrzeugs. Viele für die Fahrzeugsicherheit relevante Prozesse finden jedoch im Inneren eines beschleunigten Fahrzeugs statt. Im Jahr 2017 folgten daher erste Überlegungen, einen 3D-Sensor zu entwickeln, der bei einem Crashtest aktiv mitfahren, den Crash unbeschadet überstehen und dabei Bewegungen oder Verformungen im Fahrzeug-Innenraum dreidimensional messen kann. Damit war die Idee zu Gocrash3D geboren – einem ultrarobusten 3D-Messsystem, das auch bei Beschleunigungen und Schocks von bis 60 g noch präzise messen kann. Mit einer Hochgeschwindigkeitsprojektion im Millisekunden-Bereich erzeugt Gocrash3D bis zu 1.200 3D-Bilder pro Sekunde mit jeweils bis zu 250.000 3D-Punkten. Mit einem Messfeld von bis zu 0,7 × 0,7 m² ermöglicht es diese Technologie, Bereiche im Fahrzeuginnenraum zu erfassen, deren Bewegung oder Deformation bisher nicht ohne speziell aufgebrachte Marker gemessen oder überwacht werden konnte, zum Beispiel im Fußraum. Gocrash3D wurde erstmals im Jahr 2023 im Rahmen von Sicherheitsversuchen bei Volkswagen eingesetzt. Dadurch dass das System so optimiert ist, dass sich das Messsystem unkompliziert und ohne großen Aufwand vorbereiten und einrichten lässt, verzögert es die Abfolge der Versuche an den Schlittenanlagen nicht. Damit eröffnet Gocrash3D neue Möglichkeiten für Sicherheitsanalysen im industriellen Einsatz.

Für andere Anwendungen lässt sich das System individuell an die Messaufgabe anpassen. So plant zum Beispiel Volkswagen, mehrere Systeme zu kombinieren, um Objekte vollständig von allen Seiten zu erfassen und die Simulationsprognosen weiter zu optimieren. Eine weitere Verkleinerung des Messsystems würde zudem zusätzliche Anwendungen im Innenraum ermöglichen. Die Potenziale dieser Technologie gehen jedoch weit über den Einsatz im Automotive-Bereich hinaus. Sie reichen von der industriellen Fertigung und Produktion über die Qualitätssicherung im Werkzeug- oder Maschinenbau bis hin zur Medizin und Kriminalistik.

Autoren

Dr. Stefan Heist, Fraunhofer IOF

Kevin Srokos, Fraunhofer IOF

Frank Scherwenke, Volkswagen AG, Vehicle Safety – Testing Technology

Dr. Karsten Raguse, Volkswagen AG, Vehicle Safety – Testing Technology

Kontakt

Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF

Albert-Einstein-Str. 7

07745 Jena

Deutschland

+49 3641 807-0

+49 3641 807-600