Filiformkorrosion

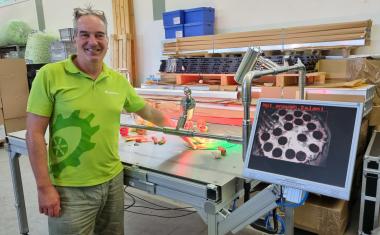

Der Filiform-Scanner mit gerichteter, schwenkbarer Beleuchtung von Schäfter+Kirchhoff erzeugt kontrastreiche Abbildungen der Filiformkorrosion, die mit Hilfe einer Software objektiv ausgewertet werden. Innerhalb weniger Sekunden können so quantifizierbare Ergebnisse gemäß ISO 21227-4 oder anwenderspezifischen Normen gewonnen werden.

Die Filiformkorrosion ist eine spezielle Form der Korrosion, die bei beschichtetem Aluminium und niedriglegierten Stählen auftritt. Im Zusammenspiel mit Wasser, Sauerstoff und sogenannten Startersalzen bilden sich Korrosionszellen zwischen der Metalloberfläche und der Beschichtung. Ausgehend von Kratzern, Schnittkanten oder anderen Beschädigungen der Beschichtung entstehen langsam fortschreitende fadenförmige Unterwanderungen, die sich mitunter auch flächig ausbilden können. Der Filiform-Scanner (Abb. 1) wurde entwickelt, um eine objektive Beurteilung dieser Korrosionserscheinung zu ermöglichen. Der Messkopf besteht aus einer CCD-Zeilenkamera und einer gerichteten Beleuchtung, welche so geschwenkt werden kann, dass Aufnahmen mit hoher Auflösung und hohem Kontrast sowohl in Hellfeld- als auch in Dunkelfeldgeometrie möglich sind. Eine spezialisierte Software ermittelt quantitative Kenngrößen der Filiformkorrosion nach DIN EN-ISO 21227-4 oder nach anwenderspezifischen Normen. Die Auflösung beträgt 40 µm bei einer Messfeldbreite von 80 mm.

Insbesondere die Filiformkorrosion von Aluminiumlegierungen stellt ein bislang nicht vollständig gelöstes Problem dar, das großen Schaden z.B. im Fahrzeug- und Flugzeugbau, im Bauwesen in Küstenregionen oder in belasteten Industrieumgebungen verursacht.

Als Ursache müssen mehrere Faktoren zusammenkommen. Neben dem Vorhandensein von Störstellen in der Lackschicht wie Ritzen, Kratern, Poren, zu gering beschichtete Kanten, eingeschlossene Partikeln oder Schnittkanten (z.B. bei der Herstellung von Aluminiumfenstern), muss die Anwesenheit von korrosionsauslösenden Salzen und eine erhöhte Luftfeuchtigkeit gegeben sein. Die Praxis zeigt daher auch, dass diese Art der Korrosion zusätzlich zu den oben genannten auch in Bereichen, in denen Streusalz eingesetzt wird, bevorzugt festgestellt werden kann.

Die Filiformkorrosion ist ein Oberflächeneffekt. Sie wird daher oft als rein ästhetisches Problem angesehen. Im Flugzeugbau allerdings beeinflusst sie das Strömungsverhalten und den Luftwiderstand und stellt daher auch ein erhebliches funktionelles Problem dar. Die Hersteller sind gefordert, durch chemische und elektrochemische Vorbehandlung der Oberflächen und durch einen geeigneten Lack- und Beschichtungsaufbau, das spätere Auftreten von Filiformkorrosion zu verhindern.

Vorbeugend werden bei der Verfahrensentwicklung und zur Überwachung der laufenden Produktion standardisierte Prüfverfahren eingesetzt.

Standardisierte Prüfverfahren

Für beschleunigte Laboruntersuchungen und zur Qualitätskontrolle wurden standardisierte Tests und Auswerteverfahren entwickelt. Hierbei wird eine Vielzahl von Prüfplatten nach einem festgelegten Verfahren geritzt.

Die Proben werden anschließend mit Chloriden, in Form von Salzlösungen oder Salzsäuredämpfen angeimpft und über eine vom Anwendungsfall abhängige Prüfdauer bei 40°C und ca. 80 % relativer Luftfeuchtigkeit konditioniert. Eine aus dem Architekturbereich stammende Anforderung schreibt z.B. eine Prüfdauer von 1.000 Stunden vor. Die bisher vorherrschende manuelle Auswertung gemäß der DIN EN ISO 4623 [3, 4] ist zeitlich aufwendig und unterliegt subjektiven Einschätzungen. Obwohl mit der Norm DIN EN ISO 21227-4 bereits seit 2008 ein Standard für die digitale Auswertung vorliegt [5], mangelte es bislang an der robusten industriegerechten Aufnahmetechnik.

Ein automatisiertes, objektives und schnelles Verfahren wird unter anderem bei Beschichtungen, die eine große Streuung der Messergebnisse vorweisen (beispielsweise Chromat-VI-freie Grundierungen in der Luftfahrtindustrie) für eine bessere statistische Absicherung und Reproduzierbarkeit benötigt. Hierzu kann sowohl die Norm DIN EN ISO 21227-4 als Grundlage genommen werden als auch anwenderspezifische Normen.

Neben der Auswertung von Prüfplatten ist ein automatisiertes Testverfahren auch für Produkte interessant, welche den gesamten Fertigungsprozess bereits durchlaufen haben. Endprodukte wie Autofelgen oder allgemein Guss- und Schmiedeteile zeigen ein anderes Verhalten als Prüfplatten und können nach objektiven Kriterien gezielt geprüft werden.

Filiform-Scanner mit gerichteter Beleuchtung

Die Filiformkorrosion verändert lediglich die Oberflächenstruktur des beschichteten Materials, nicht jedoch Farbe und Tönung der Beschichtung. Deshalb werden die fadenförmigen Unterwanderungen mit Standardaufnahmemethoden nur schlecht abgebildet. Sehr gute Abbildungsergebnisse liefert dagegen die gerichtete Beleuchtung, entweder als gerichtete Hellfeldbeleuchtung oder als gerichtete Dunkelfeldbeleuchtung. Dies wird durch Schwenken des Messkopfes realisiert.

Bei beiden Beleuchtungsarten handelt es sich um Auflichtverfahren, bei denen das Licht aus Richtung der Kamera kommend als Linie fokussiert auf die Probenoberfläche trifft. Bei der gerichteten Hellfeldbeleuchtung (Abb. 2 a) trifft das Licht senkrecht auf die Testplatte. Parallel zum Sensor liegende Flächen beziehungsweise horizontale Flächen reflektieren viel Licht in die Kamera und erscheinen hell. Das auf schräge Kanten und auf steile Strukturflanken treffende Licht wird seitlich weg reflektiert und verfehlt die Objektivapertur, die betreffenden Bereiche erscheinen dunkel. Insbesondere bei Oberflächen mit hohem Glanzanteil ist deren Abbildung in dieser Geometrie weitgehend unabhängig von der Farbe oder Textur der Oberfläche. Selbst kleinste Strukturen der Filiformunterwanderung werden sehr kontrastreich abgebildet.

Durch den schwenkbaren Sensorkopf kann jederzeit auf gerichtete Dunkelfeldbeleuchtung umgestellt werden. Eine Gradskala unterstützt dabei die reproduzierbare Einstellung definierter Winkel. Das optische Schema ist in Abbildung 2 b dargestellt. Im Unterschied zur Hellfeldbeleuchtung erscheinen hier schräge Kanten hell, da darauf fallendes Licht direkt zurück in die Kamera reflektiert wird. Das Licht, welches auf beispielsweise plane horizontale Flächen fällt oder auf von der Beleuchtung abgewandte Kanten, wird vom Sensor wegreflektiert und erscheint dunkel. Besonders flach ansteigende Rampen flächiger Unterwanderungen können so kontrastreich aufgenommen werden. Die Bilder wirken reliefartig.

Abbildung 3 zeigt verschiedene Aufnahmemethoden im Vergleich. Ein herkömmlicher Flachbettscanner (Abb. 3 a) liefert nur Aufnahmen mit sehr geringem Kontrast - die fadenförmigen Unterwanderungen sind kaum zu erkennen. Bei Verwendung des Filiform-Scanners mit gerichteter Hellfeldbeleuchtung (Abb. 3 b) sind die fadenförmigen Unterwanderungen äußerst kontrastreich zu erkennen, so dass die nachfolgende Analyse optimale Bedingungen vorfindet. Auch mit Hilfe der Dunkelfeldbeleuchtung sind die reliefartigen Strukturen mit gutem Kontrast abgebildet.

Das Zusammenspiel aller Komponenten, der Zeilenkamera, des Objektivs und der Beleuchtungseinheit, ist wesentlich für eine über den ganzen Messbereich konstante Abbildungsleistung. Das betrifft sowohl das optische Design, als auch die mechanische Ausführung.

Bei dem vorgestellten Filiform-Scanner ist die Beleuchtungseinheit, eine Zeilenkamera und ein Makroobjektiv in einem robusten industriegerechten Messkopf integriert. Es ist lediglich ein definierter Arbeitsabstand einzuhalten. Justierelemente, die versehentlich verstellt werden könnten (Fokuseinstellung, Blende usw.) sind nicht zugängig.

Da Zeilenkameras nur über eine einzige lichtempfindliche Zeile verfügen, entstehen zweidimensionale Aufnahmen, wie beim Kopierer oder einem Faxgerät, in Verbindung mit einer scannenden Bewegung. In der Richtung der Sensorzeile legt die Pixelanzahl des Sensors und der Abbildungsmaßstab die Auflösung und den Messbereich fest. Senkrecht dazu ist der Messbereich durch die verwendete Scaneinheit bestimmt. Durch eine entsprechende Synchronisation des Linearvorschubs zur Zeilenfrequenz der Kamera wird eine insgesamt quadratische Messauflösung sichergestellt. Der Schärfentiefebereich des Filiform-Scanners ist so ausgelegt, dass auch leicht gekrümmte Proben, z.B. Autofelgen verzeichnungsfrei und scharf abgebildet werden können.

In der Standardkonfiguration erfasst der Filiform-Scanner eine Messfeldbreite von 80 mm mit 40 µm Auflösung und einer Geschwindigkeit von 250 mm/s. Für Testplatten von 80 x 150 mm beträgt die Messdauer zwei Sekunden. Die Zeilenkamera verfügt wahlweise über eine USB 3.0 oder Gigabit-Ethernet Schnittstelle.

Quantitative Auswertung

Kontrastreiche Aufnahmen sind die Basis für die darauffolgende quantitative Auswertung. Aus den gewonnenen Bildern entnimmt die Software die charakteristischen Strukturen. Dies wird in Abbildung 4 gezeigt. Hier ist der von der Filiformkorrosion betroffene Bereich rot markiert (Abb. 4 links). Diese kann in der Auswertung rechts entweder entsprechend der Norm DIN EN-ISO 21227-4 ausgewertet werden oder aber nach unterschiedlichsten anwenderspezifischen Normen, wie es vor allem in der Automobil- und Luftfahrtbranche verbreitet ist.

In Abbildung 4 rechts ist beispielsweise eine Auswertung gemäß DIN EN-ISO 21227-4 dargestellt, bei der die dort definierten Kenngrößen der mittleren Korrosionsbreite fA und der Variabilität der Filiformkorrosion g ermittelt werden. Lage, Breite und Form des Testritzes (Kreuz, T-Form oder einzelner vertikaler Ritz) werden automatisch erkannt.

Automatische Analyse nicht planarer Prüfkörper

Neben der Auswertung von planaren Prüfplatten, kann mit dem Filiformmesskopf auch die Korrosion an nicht planaren Prüfkörpern (z.B. Guss- und Schmiedeteilen) erfasst werden. Eine automatisierte Korrosionsanalyse erlaubt eine objektive Beurteilung von Endprodukten, welche ein anderes Korrosionsverhalten zeigen können als planare Prüfplatten.

In Abbildung 5 ist ein Scanneraufbau zur automatischen Analyse der Filiformkorrosion an der Stirnfläche eines Autofelgensegments dargestellt. Zu beachten ist, dass die Felge weitgehend eben ist. Auch hier ist ein Schwenken des Kopfes möglich, um die Probe unter unterschiedlichen Winkeln zu beleuchten.

In Scanrichtung ist zu beachten, dass aufgrund der gekrümmten Oberfläche verschiedene Teile der Oberfläche Licht zurück in die Kamera reflektieren. So kann es sein, dass für Teile der Felge ein Bild mit dem Kontrast eines „Hellfeldbilds" aufgenommen wird, während aufgrund der Krümmung in anderen Teilen des Bildes eher eine „Dunkelfeldabbildung" entsteht. Für eine optimale kontrastreiche Abbildung und hohe Bildqualität muss also der Schwenkwinkel entsprechend angepasst werden.

Entgegen der allgemeinen Annahme liefert die Dunkelfeldbeleuchtung mitunter auch von ebenen Flächen ein helles Bild. Ursache sind minimale konzentrische Fertigungsriefen der Felge, die in Verbindung mit dem hohen Glanzgrad das Licht direkt zum Sensor reflektieren. Durch die Dunkelfeldbeleuchtung erscheinen die Filiformunterwanderungen erhaben.

Für eine optimale Ausrichtung ist das Autofelgensegment auf einer Wippe montiert, mit der die Stirnfläche des Felgenteils horizontal ausgerichtet wird. Dies ist die Basis dafür, dass die schwenkbare Beleuchtung reproduzierbar für jedes Felgensegment angepasst werden kann. Die Wippe ist auf einem Translationstisch montiert, welcher das Felgensegment, wie auch schon bei planen Prüfplatten, synchronisiert unter dem Zeilenkamerasensor bewegt. Aus den gewonnenen Bildern werden dann entsprechend einer zuvor bestimmten Norm die Parameter der Filiformkorrosion ermittelt. Eine Charakterisierung ist so auch hier schnell und nach objektiven Kriterien möglich.

Fazit

Der Filiform-Scanner erweitert die Reihe spezieller für Industrie und Forschung entwickelter Oberflächen-Scanner von Schäfter+Kirchhoff. Die hohe Bildqualität, bei einer Auflösung von 40 µm wird u.a. durch die im Messkopf integrierte gerichtete Beleuchtung gewährleistet. Der schwenkbare Messkopf erlaubt den Wechsel zwischen gerichteter Hellfeld- und Dunkelfeldbeleuchtung. Dadurch werden die fadenförmigen Unterwanderungen sowohl bei Korrosionserscheinungen mit starken Flanken als auch bei schwachen Flanken kontrastreich abgebildet.

Die darauffolgende Auswertung mittels der Software ermöglicht eine schnelle und objektive Beurteilung von Prüfplatten. Diese kann nach DIN EN-ISO 21227-4 aber auch nach anwenderspezifischen Normen geschehen. Die gesamte Messdauer beträgt lediglich 2s für eine Testplatte mit 80x150 mm.

Die Erweiterung des Filiform-Scanners auf nicht planare Prüfkörper erlaubt auch die Oberflächenanalyse beispielsweise von Felgen.

Die Zeilenkamera verfügt wahlweise über eine USB 3.0 oder Gigabit-Ethernet Schnittstelle.