Exaktes Positionieren von Karosserien mittels Bildverarbeitung

Software ermöglicht genauere Schweißarbeiten bei Škoda

Škoda suchte eine effiziente Lösung für seine Schweißerei. Daraufhin haben zwei Unternehmen eine Plattform für maschinelles Lernen entwickelt, bei der eine Cloud-Lösung in Kombination mit Machine-Vision-Software erhebliche Effizienzsteigerungen in der Entwicklung und Produktion ermöglichte. Darüber hinaus ermöglichte die durchgeführte Vernetzung zahlreiche weitere Optimierungen.

Kaum eine andere Branche hat so anspruchsvolle Produktionsprozesse wie die Automobilindustrie. Zugleich werden die Prozesse ständig optimiert. Insbesondere die unter dem Schlagwort Industrie 4.0 subsumierten Entwicklungen sind längst in den Fabriken angekommen und spielen dort eine bedeutende Rolle. Wie zahlreiche Studien von Beratungsunternehmen zeigen, investieren die Automobilhersteller am meisten in den Aufbau ihrer Smart Factories. Durch die nahtlose Verbindung von digitaler und realer Welt können Automobilhersteller flexibler, energieeffizienter, ressourcenschonender, individueller und kostengünstiger produzieren.

Die Firma Datavision hat mit Unterstützung von MVTec Software „Beeyard“ entwickelt, eine Cloud-basierte Machine-Learning- und Datamanagement-Plattform, die die Vorteile der industriellen Bildverarbeitung mit denen der Cloud verbindet. Auf der einen Seite können so Entwicklungsteams die Lösung nutzen, um die Entwicklung zuverlässiger Anwendungen auf Basis zentralisierter Datensätze und Cloud-Rechenleistung zu beschleunigen. Andererseits erhalten die Anwender eine schlüsselfertige Lösung für das Datenmanagement und die Rückverfolgbarkeit innerhalb ihrer Smart Factory.

Vollautomatische Positionsbestimmung für Schweißroboter

Sensorhersteller Sick hat für Škoda Auto in der Tschechischen Republik eine vollautomatische Anwendung zur Positionsbestimmung realisiert. Für die Softwareimplementierung wurden Datavision und MVTec ins Boot geholt. Datavision hat seinen Hauptsitz in Prag und ist auf datengesteuerte Industrieanwendungen spezialisiert. Mit Beeyard bietet das Unternehmen eine webbasierte Plattform für maschinelles Lernen, die von der Datenerfassung und -beschriftung über die Algorithmenentwicklung bis hin zum ML Ops-Workflow Unterstützung bietet. MVTec Software ist ein Anbieter von Bildverarbeitungs-Software mit Hauptsitz in München. „Datavision und MVTec sind seit vielen Jahren Partner. Seit 2010 nutzen wir die Halcon-Bibliothek für Bildverarbeitungsanwendungen“, sagt Jaroslav Jahoda, CTO bei Datavision. „Mit Sick verbindet uns eine noch längere Geschichte, bei der wir uns stets auf das Kamera- und Sensorportfolio des Unternehmens verlassen können. Seit 2015 sind wir ein wichtiger F&E-Partner für ihre Systeme“, fügt Jahoda hinzu.

Positionserkennung durch Machine Vision statt mechanischem Heben

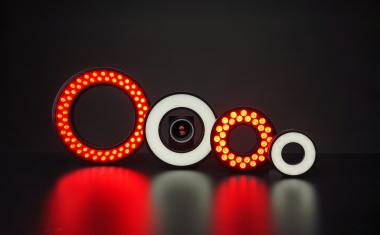

Das Herzstück der Anwendung ist ein Body Positioning System (BPS). Das auf Machine Vision basierende System kommt an den Produktionslinien in den Schweißereien von Škoda zum Einsatz. Das verwendete Kamerasystem besteht aus Lasern und 2D-Kameras der Serie „Inspector P654 Smart“ von Sick. Jede Schweißzelle verfügt über vier Messmodule, eines davon dient der Redundanz, die zusammen die exakte 3D-Position der Karosserie in der Fertigungslinie bestimmen. Mit der Bildverarbeitungs-Software Halcon ermöglicht den Schweißroboter beim Punktschweißen eine Genauigkeit von +/- 1 mm.

Bislang mussten die Karosserien mechanisch auf Stifte abgesenkt werden und die Roboter wurden statisch ausgerichtet. Dies war teuer und anfällig für mechanische Schäden und verursachte hohe Wartungskosten. Darüber hinaus war der gesamte Prozess nicht effizient, da die Karosserie mechanisch angehoben werden musste. Anstelle des mechanischen Absenkens und Anhebens wird die Karosserie bei Škoda nun einfach an der Rohposition angehalten und das BPS erfasst die genaue Position jeder Karosserie, die sich der Schweißzelle nähert. Diese wird dann den Robotern mitgeteilt, und es werden Bahnkorrekturen für die Roboter vorgenommen.

Das neue System sorgt somit für eine prozesssichere adaptive Roboterführung. Zugleich werden im Sinne einer vernetzten Produktion alle prozessrelevanten Daten gesammelt. Diese werden gespeichert und zur Verbesserung der Algorithmen und Steigerung der Systemleistung genutzt. Dies ermöglicht zum Beispiel eine Positioniergenauigkeit von nahezu 100 Prozent. Die gesammelten Daten werden bei Škoda auch zur Rückverfolgbarkeit der Produktion und zum Überprüfen der Systemstabilität genutzt.

Einfachere Entwicklungsprozesse mit einem zentralen Datensatz

Um einen optimalen Mehrwert aus der Bildverarbeitungs-Software und der Cloud-Lösung zu erzielen, wurde die Beeyard-Plattform über das Halcon Gateway, eine von Datavision entwickelte Schnittstelle zur Verbindung der Hive API, mit MVTecs Halcon zusammengeführt. Der Zugriff auf die Beeyard-Plattform kann über das Webinterface oder die Restfull API erfolgen. Für Halcon-Entwickler ist eine vollständige Integration in die HDevelop-Umgebung gewährleistet. Der Vorteil der einheitlichen Bedienung liegt darin, dass praktische und technologische Herausforderungen in der Praxis ganz einfach umgangen werden können. „Ein Beispiel ist, dass Entwickler von Bildverarbeitungsalgorithmen klassischerweise Teile der Datensätze lokal auf ihren Arbeitsplätzen speichern. Das führt in der Praxis zu Problemen“, weiß Jahoda.

So arbeiten die Entwickler mit ihrer eigenen Kopie eines Datensatzes, der ständig verändert wird, oder es kommen neue Daten hinzu. Das kann dazu führen, dass man irgendwann den Überblick über die aktuelle Version der Daten oder des Datensatzes verliert, auf dem der Algorithmus läuft. Der Vorteil der Beeyard-Plattform ist, dass das gesamte Entwicklungsteam zusammen mit dem Kunden mit zentral verwalteten Daten arbeiten kann. Jede Änderung des Datensatzes ist nachverfolgbar, und er steht den Entwicklern und Kunden immer in der aktuellen Version zur Verfügung. Dieser Ansatz macht die Zusammenarbeit und den Austausch von Ergebnissen für Teams einfacher und effizienter. Benutzerzugriffsrechte und Datenverschlüsselung sind natürlich integraler Bestandteil der Fähigkeiten von Beeyard.

Tiefer Einblick in die Daten ermöglicht die Optimierung der Produktion

Das BPS bei Škoda basiert auf Algorithmen, die mit der Bildverarbeitungs-Software Halcon entwickelt wurden. Es vermisst kontinuierlich Karosserien in der Produktionslinie und speichert die Messwerte. So kann im Falle einer Produktionsänderung, zum Beispiel beim Wechsel des Karosserietyps, die interaktive BPS-Webschnittstelle diese Änderung problemlos verarbeiten. Wenn eine neue Funktionalität hinzugefügt werden muss, stellt Beeyard die richtigen Werkzeuge zur Verfügung, um die Leistung des neuen Algorithmus anhand eines Datensatzes von mehr als einer Million Bildern aus der Produktionshistorie zu bewerten und Škoda die Leistung zu demonstrieren, bevor er in der Produktion eingesetzt wird. Mit diesem Ansatz werden mögliche Fehler des neuen Algorithmus nahezu ausgeschlossen. Dies ermöglicht auch eine verbesserte allgemeine Algorithmusleistung und stabile Releases neuer Versionen.

Dieses Verfahren stellt die langfristige Gesamtstabilität des Systems sicher und zugleich eine hohe Flexibilität. Die Beeyard-Plattform ermöglicht es, Daten von verschiedenen Stationen zu einem Datensatz zusammenzuführen. Dadurch lassen sich die die Algorithmen in einzelnen Schweißzellen testen oder auch standortübergreifend, sogar aus verschiedenen Produktionsstätten. Dieser tiefe Einblick in alle Produktionsdaten ermöglicht die Optimierung der Produktion, der Algorithmen und der Anlagenwartung.

Kurz gesagt, die Cloud-Lösung sammelt, speichert und strukturiert gigantische Mengen an Bilddaten. „Das auf einer Cloud-Plattform aufgebaute System ist sinnvoll, weil die Standardmethoden zur Entwicklung und zum Training von Algorithmen nicht so große Datenmengen erfassen können. Es würde Wochen dauern, einen neuen Algorithmus auf dem Notebook des Entwicklers zu verifizieren. In der Cloud ist das eine Sache von Minuten“, sagt Jahoda.

Eine weitere wichtige Anforderung war die Bereitstellung von Audit-Protokollen und Rückverfolgbarkeitsfunktionen: Alle Produktionsdaten werden in der Beeyard-Plattform strukturiert erfasst und gespeichert und sind über eine Website leicht zugänglich. Das einzigartige Datenformat ist für maschinelle Lernaufgaben optimiert. Die Informationen auf jeder Karosserie sind über den VIN-Code als eindeutiges Identifikationssymbol rückverfolgbar.

Kürzere Taktzeiten durch genauere Positionierung

Inzwischen ist das System seit zwei Jahren in Betrieb. „Die Anwendung hat unsere Ziele und Anforderungen in mehrfacher Hinsicht erfüllt. Da sind zum einen die Ziele Wirtschaftlichkeit, Effizienz und nicht zuletzt der Klimaschutz“, sagt Jan Čejka, Projektkoordinator für „Welding Shop Robotizations“ bei Škoda. Konkret werden äußerst robuste Lokalisierungsraten von nahezu 100 Prozent erreicht, was zu einer fünfprozentigen Reduzierung der Taktzeiten für die einzelnen Karosserien führt. Darüber hinaus entfallen im Vergleich zu mechanischen Lösungen der Verschleiß und die Wartung nahezu vollständig, was die Betriebskosten senkt. Schließlich verbraucht die neue Lösung deutlich weniger Energie.

Weitere Ziele des Projekts waren die Schritte auf dem Weg zur intelligenten Fabrik. „Durch die Transformation von der mechanischen zur digitalen Lösung konnten wir Verbesserungen erzielen und neue

Anwendungsfälle realisieren und die Produktion deutlich optimieren“, freut sich Čejka. Der Einsatz der intelligenten Vernetzung von Cloud und Machine Vision erhöht die Flexibilität, indem zum Beispiel unterschiedliche Karosserietypen auf einer einzigen Produktionslinie bearbeitet werden können. Darüber hinaus gibt es einen weiteren Punkt, der über den bloßen Übergang von einer mechanischen zu einer digitalen Lösung hinausgeht. Und zwar, dass im Rahmen der Industrie 4.0-Bemühungen eine große Menge an Daten gesammelt wird, die auch für andere Zwecke genutzt werden können. Ein Beispiel ist die vorausschauende Wartung. Die notwendige Maschinenwartung wird nun in einem entsprechend frühen Stadium

erkannt, was letztlich Maschinenstillstände verhindert und die Wartungskosten

reduziert.