Einheitliche Kommunikation und integrierte Sicherheit

22.11.2023 - I/O-System in Blockbauweise für die schaltschranklose dezentrale Automatisierung

In jeder Maschine oder Anlage sind immer intelligenter werdenden Sensoren verbaut. Durch die Verarbeitung der von ihnen zusätzlich bereitgestellten Daten lassen sich unter anderem Prozesse optimieren. Neben IO-Link steht mit IO-Link Safety ein einheitliches Kommunikationskonzept zur Anbindung von Standard- und funktional sicheren Sensoren an die Steuerungsebene zur Verfügung.

Seit dem Markteintritt vor mehr als zehn Jahren hat sich die Punkt-zu-Punkt-Technologie IO-Link im Maschinen- und Anlagenbau etabliert. Diese Aussage bestätigen die von der IO-Link Community veröffentlichten Zahlen: 2021 wurden 6,3 Millionen neue Knoten registriert, sodass sich die installierte Gesamtzahl auf über 27 Millionen Knoten erhöht. Für die Anwender erweist sich die IO-Link-Technologie mittlerweile als wichtiger Bestandteil des Maschinen- und Anlagenkonzepts, denn als Enabler für die Digitalisierung sorgt IO-Link für eine deutliche Steigerung des Informationsgehalts aus den im Feld montierten Sensoren und Aktoren.

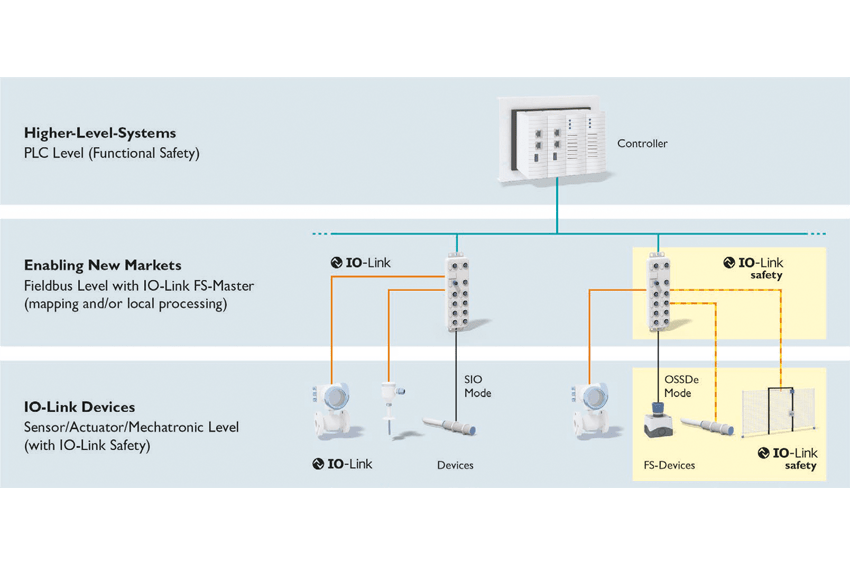

In einem typischen Automatisierungssystem mit IO-Link fungiert beispielsweise die Steuerung als Auswerteeinheit, welche die Signale und Daten der IO-Link-Sensoren und -Aktoren verarbeitet. Mit dem Einsatz von IO-Link Safety wird die Lösung um die funktionale Sicherheit ergänzt, weshalb eine Sicherheitssteuerung notwendig ist.

Durch die Verwendung eines sicheren Feldbussystems – zum Beispiel Profinet/Profisafe oder Ethercat/FSoE – können IO-Link Safety Master sichere Prozessdaten mit der Steuerungseinheit austauschen. Dabei führt der IO-Link Safety Master eine Gateway-Funktionalität aus und stellt die Schnittstelle zu den IO-Link Safety Devices her. Bei den IO-Link Safety Devices kann es sich sowohl um Sensoren und Aktoren ebenso wie um mechatronische Geräte handeln. Die Devices nutzen IO-Link Safety zur Weiterleitung von sicheren Prozessdaten – zum Beispiel einem Temperaturwert – über den IO-Link Master an die sichere Steuerung. Abgesehen von den klassischen sicheren Prozessdaten unterstützen die IO-Link Safety Master auch einen Mixmode. Das bedeutet, dass die Devices sowohl nicht-sichere als auch sichere Prozessdaten übermitteln können. Diese Daten werden im IO-Link Safety Master verarbeitet und über das sichere Feldbussystem und die sichere Steuerungseinheit übertragen, wodurch sich die Vielfältigkeit an Informationen von IO-Link Safety Devices nochmals erweitern lässt.

Vorteile von IO-Link übernehmen

Insbesondere für die Anwender von IO-Link bietet die Systemergänzung durch IO-Link Safety erstmals einen Ansatz zur Integration sicherer Sensoren und Aktoren mittels des IO-Link-Systems in die Automatisierungslösung. Damit sind konsistente Systeme zwischen der Sensor-/Aktor- und der zugehörigen I/O-Ebene umsetzbar. Das IO-Link-Safety-System umfasst ebenfalls die verschiedenen Vorteile von IO-Link – sei es die einfache Implementierung über die IODD (IO Device Description) oder das Austauschen von IO-Link Devices/IO-Link Safety Devices im Fehlerfall über die eingebaute Data-Storage-Funktion.

Sobald ein IO-Link Safety Device eine Parametrierung der Sicherheitsfunktion ermöglicht, ist ein Dedicated Tool erforderlich. Dieses wird über eine herstellerübergreifende standardisierte DTI-Schnittstelle (Device Tool Interface) abgerufen und sichert die Sicherheitsparameter über einen Cyclic Redundancy Check (CRC) ab. So ist für die Unveränderbarkeit der Parameter gesorgt. Anwender können davon ausgehen, dass alle gängigen Parametrierungs-Tools für IO-Link die DTI-Schnittstelle zukünftig unterstützen werden. Für die Parametrierung von Sensoren und Aktoren mit IO-Link oder IO-Link Safety kommt lediglich eine Softwarelösung zum Einsatz. Beim Wechsel des Device-Herstellers muss folglich keine neue Softwareumgebung eingeführt werden.

Mixmode trägt zur Verkleinerung der Baugröße bei

Neben den vielseitigen Parametrierungsoptionen von IO-Link und IO-Link Safety ergeben sich aufgrund der Systemerweiterung und der dort aufgeführten Feature Level neue Wege zur Realisierung eines Maschinen- und Anlagenkonzepts. Über die Betriebsarten IO-Link, IO-Link Safety und den Mixmodus aus beiden Ansätzen lassen sich zusätzlich nicht-sichere und sichere digitale Signale konfigurieren, was die Flexibilität der IO-Link Safety Master nochmals erhöht. Insbesondere in Bereichen, in denen der verfügbare Bauraum für Installationen begrenzt ist, können gemischte Funktionen von einem IO-Link Safety Master verarbeitet werden. Auf diese Weise sind die Ports der Feldgeräte in Schutzart IP65/67 nicht nur bestmöglich ausgelastet. Die Konstrukteure und Planer von Maschinen und Anlagen haben zudem auch die Möglichkeit, bestimmte Bereiche zu miniaturisieren.

In der Systemergänzung wird zudem der Class B-Port thematisiert. Dieser kann IO-Link Devices und IO-Link Safety Devices in Zukunft mit einem höheren Strombedarf versorgen und vervollständigt damit die Anforderungen an das System. Aufgrund der umfangreichen Funktionen erlaubt der neue Standard eine einfache Migration der im Feld vorhandenen sicherheitstechnischen Lösungen. Ferner erhält der Anwender ein zukunftssicheres Konzept zur Umsetzung seiner Digitalisierungsstrategie.

I/O-Geräte umfassen Built-in-Security-Features

2022 hat Phoenix Contact die neue Generation der Produktfamilie Axioline E vorgestellt, einem I/O-System in Blockbauweise für die schaltschranklose dezentrale Automatisierung. Die Geräte dieser Baureihe erfüllen die aktuellen und zukünftigen Bedürfnisse der Feldinstallation. Sie sind für die direkte Verwendung in einer Maschine unter besonders rauen Umgebungsbedingungen konzipiert. Zudem wurden die Security-Eigenschaften bereits ab der Entwurfsphase der Produktfamilie ganzheitlich berücksichtigt. Als sogenannte Secure-by-Design-Komponenten halten die I/O-Geräte die Anforderungen des vom TÜV Süd gemäß IEC 62443-4-1 zertifizierten Prozesses ein. Mit Built-in-Security-Features für die Feld- und Cloudkonnektivität sind sie somit für die kommenden Automatisierungsaufgaben im Feld gerüstet.

Zum optimalen Anschluss von Sensoren und Aktoren kommt die M12-Duo-Kontur zur Anwendung, sodass sich die bewährten M12-Schraubsteckverbinder und die neue Push-Pull-Anschlusstechnik weiterhin nutzen lassen. Mit der Push-in-Anschlusstechnik stecken die Anwender selbst bei engen Platzverhältnissen sicher und komfortabel. Im Vergleich zu einer Schraubverbindung sparen sie bis zu 80 Prozent Installationszeit ein. Beim neuen M12-Push-Pull als Bestandteil der IEC 61076-2-010 handelt es sich um ein herstellerübergreifendes Verriegelungssystem, weshalb sich bei der Installation ein durchgängiges System realisieren lässt.

Autor

Marcel Franzke, Strategic Product Marketing Safety, Automation Infrastructure

Kontakt

Phoenix Contact GmbH & Co.KG

Flachsmarktstr. 8

32825 Blomberg

Nordrhein-Westfalen, Deutschland

+49 5235 341 713

+49 5235 341 825