Digitalisierungspotenziale im Schaltschrankbau

03.05.2024 - Entscheidend für die Zukunftsfähigkeit: Optimierung der Informationsflüsse und Workflows im Schaltschrankbau

In den Informationsflüssen und Workflows im Schaltschrankbau versteckt sich Optimierungspotenzial: Ein praxisorientiertes Beratungskonzept beteiligt Mitarbeitende und arbeitet mit Ansätzen der Digitalisierung, des Lean Managements und der Agilität, um Zeit, Kosten und Papier einzusparen.

In aktuellen Digitalisierungsmaßnahmen dominieren Begriffe wie Industrie 4.0, OPC-UA oder das Internet of Things. Aber wie vorgehen, wenn manuelle Tätigkeiten in der Fertigung immer noch vorherrschen? Passt das noch in die heutige Zeit? Zumindest im Schaltschrankbau ist es immer noch die Regel. Kein Wunder, denn eine Automatisierung des Schaltschrankbaus ist schwer und die vollständige Automatisierung mit dem aktuellen Stand der Technik nur eingeschränkt möglich.

Insbesondere bei der Verdrahtung sind die Erfahrung und das geschulte Auge der Elektrofachkräfte weiterhin unersetzlich. Die Fertigung von Schaltschränken erfordert nicht nur technisches Know-how, sondern auch Kreativität und Anpassungsfähigkeit. Die Elektrofachkräfte verstehen die Anforderungen der Betriebsmittel und können auf unvorhergesehene Herausforderungen reagieren, die in einem hochgradig automatisierten Prozess nicht abgebildet werden können.

Im klassischen Schaltschrankbau wird man noch lange Zeit auf gut ausgebildete Elektrofachkräfte angewiesen sein. Zudem gibt es nur begrenzte Möglichkeiten, mittels Automatisierung dem akuten Fachkräftemangel entgegenzuwirken. Die Zeit drängt daher und schnelles Handeln ist wichtiger denn je, um die verbleibenden Elektrofachkräfte optimal in die relevanten Fertigungsprozesse einzubinden. Auch im handwerklichen Schaltschrankbau steckt noch ungenutztes Potenzial zur Optimierung, vor allem in den Informationsflüssen und der digitalen Unterstützung. Die im Folgenden dargestellten Methoden können insbesondere kleinen und mittleren Unternehmen helfen, die Digitalisierung zielgerichtet umzusetzen.

Unternehmensbereiche definieren und Handlungsempfehlungen ableiten

Schwächen schwächen und Stärken stärken: Dies ist ein bekanntes Motto aus dem Bereich der Persönlichkeitsentwicklung und des Selbstmanagements. Sich auf die Stärkung seiner positiven Eigenschaften und Fähigkeiten zu konzentrieren und gleichzeitig zu versuchen, seine Schwächen zu überwinden: Diese Strategie passt auch gut zur Digitalisierung von Unternehmensprozessen.

Bei der Umsetzung gemäß diesem Leitsatz werden im ersten Schritt die Unternehmensbereiche identifiziert und nach deren Einfluss auf den direkten Unternehmenserfolg kategorisiert. Die Fachbereiche der Kategorie Kernkompetenz zeichnen das Unternehmen aus und sind meist fachlich komplex. Hier finden sich in der Regel analoge oder bereits digitale Prozesse, die den Wettbewerbsvorteil des Unternehmens darstellen.

In der Kategorie Unterstützung werden alle Fachbereiche erfasst, die zwar nicht den fachlichen Kern des Unternehmens bilden, aber für die Aufgaben der Kategorie Kernkompetenz notwendig sind. Die fachlichen Modelle dieser Bereiche können dabei durchaus unternehmensspezifische Anforderungen haben.

Die letzte Kategorie ist die Organisation. Hier finden sich die Fachbereiche, die keinen Wettbewerbsvorteil bieten und nicht unternehmensspezifisch sind. Ein klassisches Beispiel ist die Personalabteilung, die zwar für ein Unternehmen essenziell ist, aber mit der man sich als Schaltschrankbauer nicht von seinen Mitbewerbern unterscheidet.

Nach einer entsprechenden Kategorisierung lassen sich bereits erste Handlungsempfehlungen ableiten. So können Fachbereiche der Kategorie Organisation und meist auch diejenigen der Kategorie Unterstützung in der Regel durch die Einführung einer marktüblichen Standardsoftware bestens digitalisiert werden. Dies deckt dann den Teil „Schwächen schwächen“ des einleitenden Mottos ab.

Die Digitalisierung von Prozessen in den Fachbereichen der Kategorie Kernkompetenz stellt die höchsten Anforderungen, erfordert jedoch auch die höchste Aufmerksamkeit, da es sich hier um die wirklich unternehmens- und wettbewerbsrelevanten Prozesse handelt. Handelsübliche Standardsoftware führt in diesen Bereichen in der Regel zum Verlust der Alleinstellungsmerkmale und damit des Wettbewerbsvorteils. Das bedeutet nicht, dass der Einsatz vollständig vermieden werden soll, jedoch muss der Einsatz gut durchdacht und die Integration den spezifischen Anforderungen gerecht werden. Der Digitalisierungsplan für diese Fachbereiche orientiert sich daher bei allen Entscheidungen an den praxisorientierten Anforderungen der Prozesse, den Anforderungen der ausführenden Mitarbeiter und der Unternehmensziele. Ganz nach dem Motto „Stärken stärken“.

Die Rolle der detaillierten Analyse

Eine gründliche Analyse des Informationsflusses ist der erste Schritt zur Optimierung. Es ist wichtig, sämtliche Arbeitsschritte eines Prozesses zuerst vollständig zu verstehen, um dann die Optimierungspotenziale identifizieren zu können. Wenn Mitarbeiter zum Beispiel Zeit damit verbringen müssen, nach benötigten Bauteilen oder Informationen zu suchen, führt dies zu Produktivitätsverlusten, längeren Durchlaufzeiten und ineffizienten Arbeitsabläufen. Hier kann eine digitalisierte Werkerassistenz, also ein softwaregestütztes Arbeitsplatzsystem, das direkt den Arbeitsschritt mit den erforderlichen Daten unterstützt, gewinnbringend eingesetzt werden.

Wird die Integration und Digitalisierung jedoch ad-hoc und ohne vorhergehende Analyse gestartet, werden als Maßnahme zur Optimierung gerne schnell weitere Daten in die Fertigungsunterlagen aufgenommen, detailliertere Beschreibungen und Listen hinzugefügt. Jedoch meist mit dem Effekt, das Problem zu verschlimmern. Maschinen und Computer können große Datenmengen effektiv verarbeiten und filtern. Das menschliche Gehirn ist im Gegensatz dazu jedoch darauf ausgelegt, die Daten zu erfassen und zu interpretieren. Es ist extrem kreativ und fähig zur Innovation. All das sind genau die Stärken, die unsere Elektrofachkräfte ausmachen und auf die wir im Schaltschrankbau dringend angewiesen sind. Nicht gut umgehen können wir jedoch mit der schnellen Verarbeitung großer Datenmengen. Mehr Daten sind für die Automatisierung in der Regel erforderlich und verbessern automatisierte Prozesse merklich. In einer manuellen Fertigung stehen dagegen mehr Daten meist im Weg und fördern durch erhöhten Suchaufwand die Verschwendung im bereits genannten Sinne des Lean Managements.

Die Annahme, dass mehr Daten zu einem besseren Prozess führen, stammt meist daher, dass dies bei einem maschinellen Automatisierungsvorhaben auch der Fall ist. Hier liegt in der Regel die Situation vor, dass die Maschine, die mit den vorliegenden Papierunterlagen das Projekt nicht umsetzen kann, mit mehr Daten dazu erst in die Lage versetzt wird. Im Gegensatz dazu kann die Elektrofachkraft jedoch bereits mit den vorhandenen Unterlagen den Schaltschrank korrekt aufbauen. Andernfalls würde man auch nicht von einem bestehenden Schaltschrankbau sprechen. Die Herausforderung liegt also nicht darin, mehr Daten bereitzustellen, sondern die vorhandenen Daten so zu sortieren und filtern, dass sie den Mitarbeitern zielgerichtet bereitstehen.

Daten sind nicht immer auch Informationen

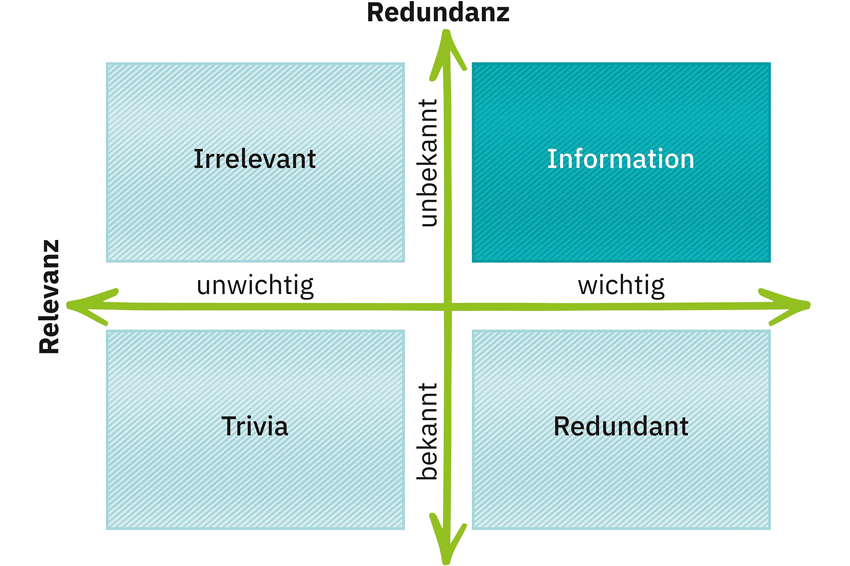

In Digitalisierungsprojekten, die nicht primär mit Maschinen, sondern Menschen arbeiten, ist es notwendig, die beiden Begriffe Daten und Informationen sehr genau voneinander abzugrenzen. Der Begriff Daten gilt hier als Oberbegriff, unabhängig vom Nutzen, und Informationen als der Teil der Daten, die erforderlich beziehungsweise förderlich für den Prozess sind.

Um die Einordnung praktisch zu erleichtern, ist die in der Abbildung 2 dargestellte Matrix hilfreich. Hier werden alle Daten aus Sicht des ausführenden Mitarbeiters mit Fokus auf die spezifische, digital zu unterstützende Tätigkeit eingeordnet. Die konkrete Umsetzung berücksichtigt dann nur diejenigen Daten, die im Feld Information eingeordnet wurden. Ergänzend können gegebenenfalls noch Daten aus dem Feld Redundant aufgenommen werden. Hat man die Möglichkeit die Einordnung mit mehreren Mitarbeitenden getrennt voneinander durchzuführen, dann ist diese Vorgehensweise zu empfehlen. Hierbei wird sich zeigen, dass die Einordnung leicht variieren kann. In der Umsetzung sind dann alle Daten einzuschließen, die mindestens ein Mitarbeiter als Information, also wichtig für den Arbeitsschritt und unbekannt, eingeordnet hat.

Analysiert man mit dieser Methode mehrere Arbeitsschritte, wird man schnell feststellen, dass die Einordnung für jeden Arbeitsschritt unterschiedlich ausfällt. Eine einheitliche Umsetzung in Form nur eines Dokuments, wie dies in der papiergestützten Fertigung der Fall ist, ist somit nicht die optimale Lösung. Das trifft ebenfalls auf die vermeintlich digitalisierten Unterlagen in Form von PDF-Dokumenten zu, wenn die analogen Arbeitsunterlagen lediglich in elektronischer Form gespeichert werden. Die papierlose Fertigung ist dann nicht mehr das Ziel des Digitalisierungsvorhabens, sondern ein gern gesehener Nebeneffekt aus der digital unterstützten Optimierung der Fachprozesse.

Wettbewerbsvorteil durch Kombination aus Digitalisierung,

Lean Management und Agilität

Die Optimierung der Informationsflüsse und Workflows im Schaltschrankbau ist entscheidend für die Zukunftsfähigkeit der Branche. Durch eine detaillierte Analyse der bestehenden Prozesse und die Einbindung der Mitarbeiter in innovative Digitalisierungskonzepte können nachhaltige Verbesserungen erzielt werden. Die Kombination aus Digitalisierung, Lean Management und Agilität versetzt Unternehmen in die Lage, die lange erarbeiteten Wettbewerbsvorteile in der Kernkompetenz zu erhalten und gleichzeitig effizienter und kosteneffektiver zu produzieren. So kann der Schaltschrankbau sein volles Potenzial entfalten und sich erfolgreich in der digitalen Zukunft positionieren.

Autor

Alexander Thiel, Consultant Schaltschrankbau, Business Unit Industrial Cabinet Solutions

Kontakt

Phoenix Contact GmbH & Co.KG

Flachsmarktstr. 8

32825 Blomberg

Nordrhein-Westfalen, Deutschland

+49 5235 341 713

+49 5235 341 825