Der optimale Montagearbeitsplatz

Welche Möglichkeiten es bei der Konzeption des idealen Montagearbeitsplatzes gibt

Nicht jede Produktion lässt sich sinnvoll automatisieren oder ins Ausland verlagern. Dies gilt vor allem für die Herstellung komplexer Produkte in kleinen Stückzahlen mit einer hohen Variabilität sowie für Sonderlösungen. Um solche Produkte und Abläufe wirtschaftlich in Europa fertigen beziehungsweise darstellen zu können, bedarf es spezieller, kundenindividueller Montagearbeitsplätze, die sich bei Bedarf auch in die digitale Arbeitswelt integrieren lassen.

Die Anforderungen an industrielle Montagearbeitsplätze sind so individuell wie die Produkte, die an ihnen gefertigt werden. Sie müssen dem Mitarbeiter körperlich belastende oder monotone Tätigkeiten abnehmen und dazu beitragen, Arbeitsabläufe sicher und fehlerfrei umzusetzen. Häufig ist auch die Einbindung in die digitale Arbeitswelt erforderlich. Zudem muss die Montagesicherheit bei einem Mitarbeiterwechsel garantiert sein – ein speziell im Hinblick auf die Qualitätssicherung entscheidender Faktor.

Moderne Handarbeitsplätze lassen sich in der Höhe und hinsichtlich der Griffweiten an den jeweiligen Werker anpassen. Sie gewährleisten damit ergonomisches und auch behindertengerechtes Arbeiten. Die Wirtschaftlichkeit dieser Arbeitsplätze ist dadurch gegeben, dass sie sich variabel an die jeweilige Tätigkeit anpassen und unkompliziert auf neue Aufgaben umrüsten lassen. Ausgerüstet mit (teil)automatisierten Entnahme- und Beladevorrichtungen sowie optischen Assistenzsystemen ist zudem eine prozesssichere, fehlerfreie Fertigung garantiert. Solche Montagearbeitsplätze können auch ESD- und/oder reinraumgerecht gestaltet sowie mit kollaborativen Robotern kombiniert werden.

Unterstützung bei der Konzeption des Arbeitsplatzes

Die Konzeption eines einsatzbereiten industriellen Montagearbeitsplatzes ist nicht einfach. Statt sich selbst an der Zusammenstellung der Elemente zu versuchen, kann es zeit- und kosteneffizienter sein, sich bei der Konfiguration eines anwendungsspezifischen Arbeitsplatzes von einem Experten wie RK Rose+Krieger unterstützen zu lassen. Schließlich bedarf die Realisierung eines prozess- und maschinensicheren Montagearbeitsplatzes nicht nur eines entsprechenden Produktbaukastens. Sie erfordert ebenfalls umfassende Kenntnisse auf den Gebieten der Mechanik, Elektronik und Softwarelösungen.

Das Angebot an Montagearbeitsplätzen von RK Rose+Krieger reicht von einem einfachen Arbeitstisch mit oder ohne Wechselmöglichkeiten bis hin zu einem teilautomatisierten, ergonomisch angepassten Montagearbeitsplatz mit Cobot- und ERP-Anbindung. Dabei sind die Konstrukteure auf rein mechanische, höhenverstellbare Arbeitsplätze spezialisiert. Konzeption und Umsetzung komplexerer Montagearbeitsplätze, bei denen entsprechende Steuerungs- und Softwarekompetenzen gefragt sind, sowie deren Einbindung in digitalisierte Produktionsumgebungen übernehmen dagegen ihre Kollegen bei der RK Antriebs- und Handhabungs-Technik (RK-AHT), einem Tochterunternehmen von RK Rose+Krieger. Der Kunde aber klärt alle Fragen mit nur einem Ansprechpartner.

Vielfalt durch Produktbaukasten

Die Basis für jeden Lean-Arbeitsplatz ist der RK Easywork-Arbeitstisch. Er ist wahlweise als Standardtisch oder als optimal auf den Arbeits-/Fertigungsprozess abgestimmte Sonderlösung erhältlich und auch nach Jahren im Einsatz noch flexibel umrüstbar. Sämtliche mechanischen Elemente der jeweiligen Arbeitsplatzlösung stammen aus dem Produktportfolio aus Profil-, Linear-, Modul- und Verbindungstechnik von RK Rose+Krieger. So bestehen unter anderem die Basis der Arbeitstische sowie Kabelkanäle, Portale für Materialkästen und Galgen aus Aluminiumprofilen der Blocan-Baureihe. Monitore lassen sich mithilfe des Rohrverbindungssystems ergonomisch verstellbar am Montagearbeitsplatz befestigen. Die Höhenverstellung des Tisches erfolgt über Hubsäulen aus der Multilift-II-Baureihe, während die Griffweite der Materialkästen über Elektrozylinder geregelt werden kann. Kombiniert wird das Ganze mit optionalem Zubehör, darunter

- ESD-Tischplatten

- Rollenbahnen und Abschlussplatten

- Steckdosenleisten zur Energieversorgung

- Werkzeughaltern

- Schubladenblöcken und Untertischen

- Tastaturablagen

- PC-Halter für den Untertischeinbau

- des Rechners

- Materialkästen

- Wechseltischen

- Assistenzsysteme sichern Produktqualität

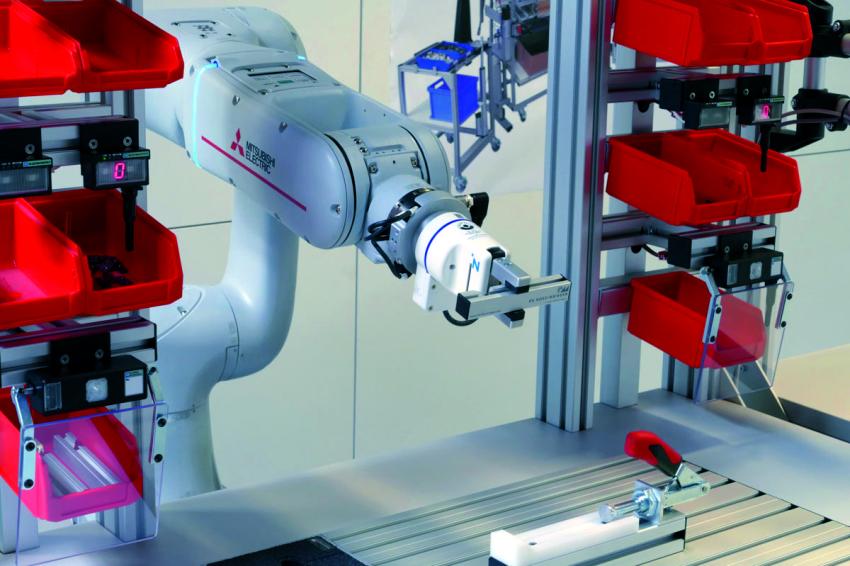

Zur Sicherung der Produktqualität können die Arbeitsplätze mit verschiedenen Assistenzmodulen ergänzt werden. Dazu zählen neben dem Poka-Yoke-System von Mitsubishi auch das Setago-Pick-to-Light-System sowie kognitive, kameragestützte Assistenzsysteme und Beamer. Bei der Ausstattung kooperiert RK Rose+Krieger mit Mitsubishi Electric. Der führende Anbieter von Komponenten und Lösungen liefert Motoren, Steuerungen, Roboter und Visualisierungen für die digitalisierten Montagearbeitsplätze.

Montage Schritt für Schritt

Eine Pick-to-Light-Entnahme gewährleistet beispielsweise, dass der Werker immer die korrekten Bauteile in der richtigen Reihenfolge montiert. Die Sensorlösung unterstützt ihn dabei, in dem sie das jeweils zu entnehmende Bauteil über ein Lichtsignal anzeigt und die korrekte Entnahme automatisch zurückmeldet. Das Poka-Yoke-System setzt zur Fehlervermeidung auf Klappensteuerung. Dabei öffnet sich zusätzlich zu einem Lichtsignal die Verschlussklappe des jeweiligen Materialkastens. Auf diese Weise ist sichergestellt, das der Werker nur das zur Montageaufgabe und -reihenfolge passende Teil greifen kann. Die Rückmeldung erfolgt wahlweise automatisch oder manuell. Ein typisches Einsatzgebiet von Poka-Yoke-Systemen sind unter anderem Behindertenwerkstätten.

Kognitive, kameragestützte Assistenzsysteme unterstützen den Werker mithilfe intelligenter Bilderkennung und -verarbeitung. Sie führen ihn durch die einzelnen Montageschritte, prüfen die Lage der Teile und die korrekte Montage, zeigen Fehler an und sichern damit aktiv die Qualität der gefertigten Baugruppen. Ein weiteres visuelles Hilfsmittel ist der Beamer. Er veranschaulicht dem Mitarbeiter Art und Lage der Teile sowie die Montagereihenfolge über Lichtsignale und eignet sich daher neben dem alltäglichen Einsatz auch für Schulungen beziehungsweise die Einarbeitung neuer Mitarbeiter.

Cobots zur Entlastung

Speziell zur Entlastung des Werkers von monotonen, körperlich belastenden oder gefährlichen Aufgaben können Montagearbeitsplätze mit kleinen kollaborativen Robotern, sogenannten Cobots ausgerüstet werden. Sie arbeiten mit dem Menschen zusammen, reichen ihm beispielsweise Material an oder legen fertige Teile ab. Zum Lernen dieser Arbeitsschritte werden sie im Teach-in mit der Hand gelenkt. Ist der Prozess gelernt, führt der Cobot ihn anschließend automatisch durch. Auf diese Weise lassen sich auch kritische oder gefährliche Prozesse automatisieren und damit die Gefährdung für den Mitarbeiter ausschließen oder zumindest minimieren.

Bei Bedarf können mehrere Montagearbeitsplätze über Linearachsen miteinander verbunden werden. Auf diesen Achsen verfährt ein Handlingroboter zwischen den Arbeitsplätzen und befördert beispielsweise Werkstücke von einer Bearbeitungsstation zur nächsten.

Wie entsteht ein anforderungsspezifischer Handarbeitsplatz?

Wenn die Spezialisten für Lean-Arbeitsplatzsysteme einen anwendungsspezifischen Montagearbeitsplatz entwickeln, definieren sie zunächst gemeinsam mit dem Kunden die Anforderungen. Dazu zählt auch die Festlegung aller kritischen Arbeitsschritte wie beispielsweise Zwischenprüfungen als Qualitätskontrolle. In vielen Fällen hilft dem Kunden ein Workshop, um sich über die Möglichkeiten des Systems und die daraus folgenden Optionen für seine Fertigung klar zu werden. Denn die Gestaltungsmöglichkeiten sind unendlich.

Autor

Bernd Klöpper, Marketingleiter