Damit das Gras nicht in den Himmel wächst

Drehgeber sorgt durch exakte Winkelmessung für ein optimales Schleifergebnis bei Mähbalkenmessern

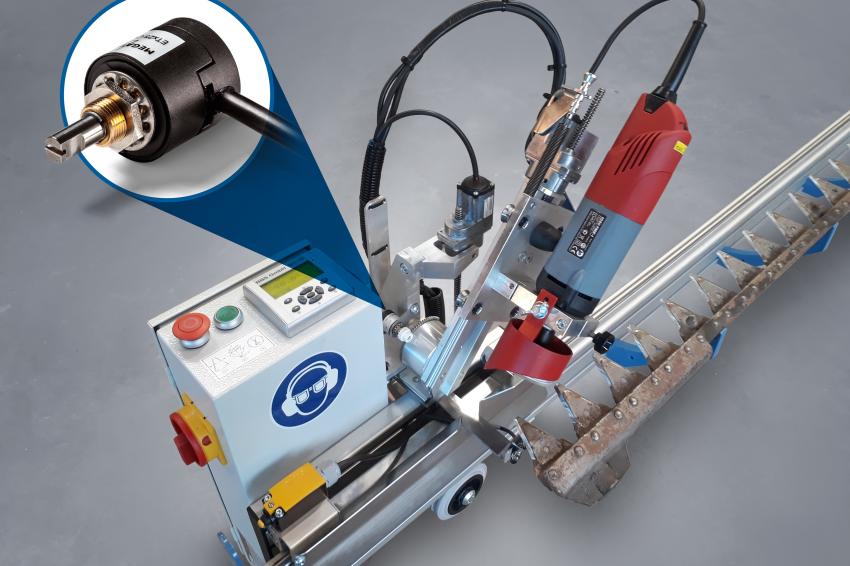

Die Mitarbeiter von BBS aus dem österreichischen Bartholomäberg wissen, wie umständlich die Instandhaltung eines Mähbalkens ist. „Seine Messer werden nach spätestens vier Stunden stumpf und müssen dann nachgeschärft werden“, erklärt Geschäftsführer Johannes Bitschnau. Da es am Markt kaum vernünftige Schleifgeräte für diesen Zweck gibt, blieb den Landwirten bis vor kurzem oft nur das Schärfen mit dem Winkelschleifer. Doch das manuelle Nachschärfen ist mühsam und ungenau, da sich der Schleifwinkel durch die manuelle Führung der Maschine oft verändert. Die Folge sind ungleichmäßig abgeschliffene Messer mit einer kürzeren Standzeit.

„Bauern aus der Region äußerten deshalb den Wunsch nach einem Halbautomaten“, erinnert sich Johannes Bitschnau. BBS machte sich daher an die Entwicklungsarbeit. Es dauerte nicht lange bis ein Prototyp entworfen war: Das Messerschärfgerät SG-14 für Finger- und Doppelmesser-Mähbalken. Die schwimmend gelagerte Maschine arbeitet noch exakter als Vollautomaten, ist aber einfacher aufgebaut und kostet nur einen Bruchteil. Das Messerschärfgerät eignet sich für Mähbalkenmesser aller Längen, da BBS die Führungsschienen individuell anfertigt. Ist die Schiene lang genug, lassen sich mehrere Messer gleichzeitig schärfen. Die Schleifscheiben bestehen aus Bohrnitrit, dem nach Diamant zweithärtesten Material. Bohrnitrit nutzt sich kaum ab, muss nicht nachgestellt werden und ermöglicht das Schleifen mit einer deutlich geringeren Temperatur als mit herkömmlichen Schleifmitteln. Dadurch bleiben die Klingen länger scharf.

Die Resonanz auf das neue Messerschärfgerät war so gut, dass man die Maschine immer weiterentwickelte. Hatte das erste Modell noch Drehknöpfe und ein Rändelrad, an denen der Schärfwinkel und die Schleifdauer stufenlos eingestellt werden konnten, verfügt die aktuelle Ausführung SG-18 bereits über eine SPS und ein LCD-Display.

Bedienung via Display

Über das Display können verschiedene Schleifwinkel sowie die Anzahl der Schleifzyklen programmiert werden. Auch die Position des optischen Sensors unter der Klinge lässt sich an dem Bildschirm per Tastendruck festlegen. Nachdem die Einstellungen vorgenommen wurden, wird die Maschine gestartet, fährt in die Ausgangsposition und direkt danach zur ersten Klinge. Dort setzt die Schleifscheibe auf und wird mittels einer Justierschraube plan zur Klingenfläche ausgerichtet. Anschließend definiert der Anwender den Anpressdruck der Schleifscheibe mit einer Federarretierung und der Bearbeitungsvorgang wird gestartet.

Nach jedem zweiten Messer fährt die Schwenkeinrichtung des Schleifgerätes wieder die Referenzposition Z des eingebauten Hall-Effekt-Drehgebers ETI25 an, um sich inkremental in die programmierte Winkelposition zu bewegen. In dieser Stellung fährt das Schleifgerät dann an die Klinge des Mähmessers und der Schleifvorgang beginnt erneut. Für ein 2,40 m breites Messer benötigt die Maschine gerade einmal 14 Minuten.

Optimal geschliffene Messer durch Halleffektsensor

Neben dem ETI25 und dem Winkelschleifgerät (12.000 min-1) gehört auch ein optischer Sensor zu den zentralen Komponenten des Schärfgeräts. Dieser Sensor erfasst die Lage der Mähmesser und sorgt dafür, dass das Schleifgerät seine Startposition findet bzw. fehlende Klingen erkennt und automatisch zur nächsten Klinge fährt. Mit dem ETI25 von Megatron wird dagegen die Winkelposition des Schleifgeräts gemessen. Die beiden Sensoren sind neben der Steuerung das Herzstück des Messerschärfgeräts: Ihre Werte ermöglichen ein einwandfreies arbeiten des Messerschärfgerätes.

Die exakte Winkelmessung durch den ETI25 ist also die Voraussetzung dafür, dass das Messerschärfgerät ein optimales Schleifergebnis erzielt. Der Drehgeber eignet sich mit einer Auflösung von bis zu 1.024 Impulsen pro Umdrehung ideal für diese Aufgabe. Er arbeitet aufgrund seiner Hall-Technologie berührungslos und hat deshalb mit über 100 Millionen Wellen-Drehbewegungen eine höhere Lebensdauer als konventionelle Potentiometer. Aufgrund des Gehäuses mit Ø 25 mm lässt sich der Sensor zudem in den engen Bauraum des Schärfgeräts integrieren. Die Montage erfolgt über ein Zentralgewinde (Bushing).

Vielseitige Drehgeberserie mit zahlreichen Optionen

Der ETI25 gehört zur modular aufgebauten Drehgeber-Serie ETx, deren Sensoren zahlreiche Elektronik-, Mechanik- und Software-Optionen bieten und sich daher an jede Anwendung anpassen lassen. Megatron stattet den ETI25 beispielsweise je nach Kundenwunsch mit Lötanschluss, Klemmenanschluss sowie mit einem Flachband- bzw. Rundkabel oder einer Wellenabdichtung aus. Bei Serienbedarf ist zudem der Einbau von Sonderwellen und Steckern sowie die Konfektionierung von Kabeln, eine Änderung der Signalfolge/Index-Position und eine Änderung des Betriebsdrehmoments möglich. Zudem modifiziert Megatron die Sensoren bei entsprechenden Stückzahlen so, dass der Absolutwert beim Einschalten durch das Hochzählen der Impulse ausgegeben wird. Schließlich kann der Kunde aus zahlreichen elektronischen Anschlussmöglichkeiten diejenige wählen, die für seine Anwendung am besten geeignet ist.

Aufgrund dieser vielfältigen Optionen können die ETx-Drehgeber in Hunderten unterschiedlicher Varianten geliefert werden. Neben verschiedenen Singleturn-Halleffekt-Drehgebern gehört auch die Multiturn-Ausführung ETA25PM zur ETx-Serie. Bei diesem Drehgeber hat der Anwender die Möglichkeit, den elektrisch wirksamen Drehwinkel selbst zu programmieren (bis zu 10.000-mal). Dadurch lässt sich der Drehgeber sehr einfach an die Applikation anpassen und die Inbetriebnahme-Kosten sinken.

Autor

Matthias Herrmann, Marketing Manager bei Megatron Elektronik