Additive Fertigung ohne Explosionsgefahr

Sauerstoffanalysatoren stellen beim 3D-Druck mit Metall die Sicherheit von Bedienern und Maschinen sicher

Kommt das Metallpulver bei der additiven Fertigung von Metall mit Sauerstoff in Kontakt kann es explosiv reagieren. Doch die Sicherheit von Bedienern und Maschinen lässt sich mithilfe von SIL-Sauerstoffanalysatoren gewährleisten, welche die inerte (reaktionsträge) Umgebungen kontrollieren.

Additive Maschinen zur Fertigung von Metall, bei denen Laser oder andere Hochenergiesysteme zum Einsatz kommen, verfügen über eine konstruktionsimmanente Zündquelle sowie einen Brennstoff in Form von Pulver. Der Explosionsschutz beruht auf dem Prinzip einer inerten Atmosphäre, die sicherstellt, dass die Sauerstoffkonzentration in der Atmosphäre unter die Sauerstoffgrenzkonzentration (LOC) des verwendeten Pulvers gesenkt wird, wenn die Zündquelle vorhanden ist. Beispielsweise ist bei der additiven Fertigung zu vermeiden, dass sich das Metallpulver in einer explosionsfähigen Atmosphäre mit einer Zündquelle befindet, wie zum Beispiel dem Laser, der das Herzstück des additiven Fertigungsverfahrens Laser Beam Powder Bed Fusion (PBF-LB) bildet.

Explosionsfähige Atmosphären und ihre Zonen

Eine explosionsfähige Atmosphäre ist ein Gemisch aus Luft unter atmosphärischen Bedingungen und brennbaren Stoffen in Form von Gasen, Dämpfen, Nebeln oder Stäuben, bei dem sich die Verbrennung nach erfolgter Zündung auf die gesamte unverbrannte Mischung ausbreitet. Die Atmosphäre wird meist aufgrund von örtlichen und betrieblichen Bedingungen, die Teil des Prozesses sein können, oder aufgrund eines Maschinenfehlers explosionsfähig.

In der Europäischen Union schreibt die Maschinenrichtlinie (2006/42/EG) [1] vor, dass Maschinen so konstruiert und gebaut sein müssen, dass jedes Explosionsrisiko durch Gase, Flüssigkeiten, Stäube, Dämpfe und andere Stoffe, die erzeugt oder verwendet werden, oder durch die Maschine selbst vermieden wird. Dafür muss die Maschine entweder so robust gebaut werden, dass jegliche Explosion in ihr eingeschlossen ist, so dass äußere Gefahren vermieden werden (wie bei einem Verbrennungsmotor) oder dass Zündquellen in Übereinstimmung mit der Atex-Richtlinie (2014/34/EU) [2] ausgeschaltet werden.

Die Atex-Richtlinie (1999/92/EG) [3] deckt auch inerte Atmosphären zur Verhinderung von Explosionen ab, wobei Atmosphären in Zonen eingeteilt werden, je nachdem, wann mit dem Auftreten einer explosionsfähigen Atmosphäre zu rechnen ist:

Zone 20: Ein Bereich, in dem eine explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub ständig, über lange Zeiträume oder häufig (mehr als 1.000 Stunden pro Jahr) vorhanden ist.

Zone 21: Ein Bereich, in dem damit zu rechnen ist, dass explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub bei Normalbetrieb gelegentlich auftritt (10 bis <1.000 Stunden pro Jahr).

Zone 22: Bereich, in dem sich bei Normalbetrieb eine explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub normalerweise nicht oder aber nur kurzzeitig (< 10 Stunden pro Jahr) bildet.

Sicherer Bereich: Ein Bereich, in dem es unwahrscheinlich ist, dass eine explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub während eines Zeitraums auftritt, der für den Arbeitgeber/Betreiber des Geräts ein untragbares Risiko darstellen würde.

Ob es sich bei einem Bereich um eine bestimmte Zone oder einen sicheren Bereich handelt, muss der Besitzer oder Betreiber der Anlage entscheiden. Er ist auch für die Aufrechterhaltung des Bereichs in dieser Zone oder diesem sicheren Bereich verantwortlich.

Sauerstoffanalysatoren mit SIL2-Klassifizierung

Sauerstoffanalysatoren unterstützen den Besitzer bzw. den Betreiber dabei, ihre Zonen oder sicheren Bereiche zuverlässig aufrechtzuerhalten und so zumindest einigermaßen sichere Arbeitsbedingungen zu erreichen. Als Teil des grundlegenden Prozessleitsystems bieten sie sich für die Steuerung sowie den Betrieb des Inertisierungssystems an. Sie können auch separat als unabhängiges Sicherheitssystem eingesetzt werden, um die korrekte Funktion des Basisprozessleitsystems zu überwachen und im Falle eines Fehlers eine geeignete Reaktion einzuleiten.

Die Sauerstoffanalysatoren von PST [4] sind mit keramischen, thermo-paramagnetischen oder elektrochemischen Sauerstoffsensoren ausgestattet. Diese Sauerstoffanalysatoren werden in der Regel mit Probenhandhabungsplatten geliefert, welche für sicherheitskritische Anwendungen in Raffinerien, bei der Kohlenwasserstoffverarbeitung, in der chemischen und pharmazeutischen Industrie sowie bei der Herstellung von Zusatzstoffen konzipiert sind. Zudem umfasst das Produktprogramm Analysatoren mit einer separaten Steuereinheit, bei denen der Sensor im Prozess oder in unmittelbarer Nähe des Prozesses montiert wird. Die verwendeten Sicherheitskonzepte sind eigensichere (IS) und explosionsgeschützte (EXd) Gehäuse mit Flammensperren und Belüftungsvorrichtungen für erhöhte Sicherheit.

O2-Messung in sicherheitskritischen Anwendungen

Für die zuverlässige Messung von Sauerstoff in sicherheitskritischen Anwendungen in der chemischen, pharmazeutischen und additiven Fertigungsindustrie hat PST den SIL2-Sauerstoffanalysator Ntron SIL-O2 konzipiert. Er hat einen Messbereich von 0 % bis 25 % O2 und kombiniert einen Analysator mit einer galvanischen Isolationsbarriere in einem Gerät. Die Kalibrierung erfolgt auf Knopfdruck. Seine drei Alarmausgänge sind konfigurierbar. Die auf einer DIN-Schiene montierte Steuereinheit mit galvanischer Barriere bildet zusammen mit dem elektrochemischen Fernsensor mit 20 m langer Verbindungsleitung ein flexibles, leicht integrierbares Paket. Die Installation wird durch die Auswahl von drei Sensorbefestigungsoptionen noch einfacher: ein Durchflusssockel, eine TRI-Clamp oder ein ANSI 2“ 150 lbs Flansch.

Ein linearer und stabiler Sauerstoffanalysator für Messungen in Gasen wie Wasserstoff, Stickstoff, Methan, Biogas oder Kohlendioxid ist das Modell Michell XTP601. Er ist in einem IP66-Gehäuse untergebracht und erfüllt die Anforderungen der IEC 61508 [5] für SIL2. Der Analysator ermöglicht eine wartungsarme O2-Messung. Es gibt ihn mit folgenden Messbereichen: von 0...0,5 % bis zu 0...50 % und 20…, 80… oder 90...100 %. Das hochgenaue Gerät hat einen Eigenfehler von besser als 1 % des Skalenendwerts und die Stabilität des Nullbereichs ist besser als 0,25 % des Bereichs pro Monat. Ein Touchscreen-Display ermöglicht die Kalibrierung oder Justierung, ohne dass eine Genehmigung für Heißarbeiten erforderlich ist. Der XTP601 kann auch mit Flammensperren geliefert werden, entweder explosionsgeschützt und zertifiziert für den Einsatz in explosionsgefährdeten Bereichen oder für den Einsatz mit brennbaren Gasen in einem sicheren Bereich.

Für die Sauerstoffanalyse im Ex-Bereich

Die eigensicheren Spurensauerstoff-Analysatoren der Serie All GPR-1800 sind für den Einsatz in anspruchsvollen Prozessumgebungen konzipiert, in denen die niedrige Nachweisgrenze der industriellen Sauerstoffsensoren von Analytical Industries gut genutzt werden kann. Es gibt sie mit vier Messbereichen von 0 bis 10 ppm bis zu 0 % bis 1 % O2 und durch ihre wartungsfreien galvanischen Sauerstoffsensoren sind sie einfach zu bedienen und kostengünstig zu warten. Zudem erleichtern ein intuitives HMI, die barometrische Druck- und Temperaturkompensation sowie zwei benutzerkonfigurierbare Alarme die Bedienung und den Betrieb. Der optional erhältliche Flüssigkeitsabfluss schützt und verlängert die Lebensdauer des Sensors in Prozessen, bei denen im Messgas mitgeführte Flüssigkeiten vorhanden sein können. Für die meisten Anwendungen ist ein modulares Entnahmesystem erhältlich.

Ein weiterer Sauerstoff-Transmitter von PST ist der Atex-zugelassene Ntron Minox-i. Der schleifengespeiste 2-Draht-Transmitter ist eigensicher und hat einen 4…20 mA-Ausgang. Seine Messbereiche reichen von 0–10ppm (v) bis 0–25 %. Als Prozessanschlüsse für Direkt- oder Fernentnahmeanwendungen stehen KF40, Durchfluss oder 2“-Tri-Clamp zur Verfügung. Durch den Einsatz verschiedener elektrochemischer Sensortechnologien werden Messgenauigkeit und Stabilität mit einer langen Lebensdauer des Sensors in vielen Anwendungen kombiniert.

Ein kostengünstiges, kompaktes und robustes Gerät für die Messung der prozentualen Sauerstoffkonzentration in Gefahrenbereichen ist der Sauerstoffanalysator und -transmitter Ntron OxyTx. Er verfügt über eine Steuereinheit für die Oberflächen- oder Wandmontage sowie einen Fernsensor mit Verbindungskabel. Sein LCD-Display zeigt die Sauerstoffkonzentration in % oder ppm an. Der nach EEx ia IIC T4, ATEX II 2 G zertifizierte Sauerstoffanalysator im IP66-geschützten ABS-Gehäuse bietet zur Weiterleitung des Messsignals einen analogen 4…20mA-Ausgang. Typische Anwendungsbereiche sind Pharmazeutika, Gaserzeugung, Chemie, Lebensmittel und Getränke, Biotechnologie und Prozessindustrie. Der OxyTx hat einen fernmontierten Sauerstoffsensor für eine einfache Bedienung und Wartung und kann auch als Umgebungsmonitor mit Atex-Zulassung verwendet werden.

Literatur

[1] Richtlinie 2006/42/EG des Europäischen Parlaments und des Rates vom 17. Mai 2006 über Maschinen und zur Änderung der Richtlinie 95/16/EG (Neufassung)

[2] Richtlinie 2014/34/EU des Europäischen Parlaments und des Rates vom 26. Februar 2014 zur Harmonisierung der Rechtsvorschriften der Mitgliedstaaten für Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen (Neufassung)

[3] Richtlinie 1999/92/EG des Europäischen Parlaments und des Rates vom 16. Dezember 1999 über Mindestvorschriften zur Verbesserung des Gesundheitsschutzes und der Sicherheit der Arbeitnehmer, die durch explosionsfähige Atmosphären gefährdet werden können (Fünfzehnte Einzelrichtlinie im Sinne von Artikel 16 Absatz 1 der Richtlinie 89/391/EWG)

[4] Process Sensing Technologies PST GmbH, Friedrichsdorf: www.processsensing.com, de.info@processsensing.com

[5] IEC 61508-1:2010 Functional safety of electrical/electronic/programmable electronic safety-related systems - Part 1: General requirements (see Functional Safety and IEC 61508)

Autor

Rolf Kolass, Geschäftsführung

Anbieter

Process Sensing Technologies PST GmbHMax-Planck-Str. 14

61381 Friedrichsdorf

Deutschland

Meist gelesen

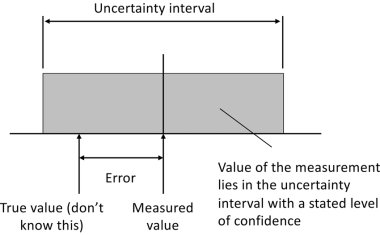

Messunsicherheit in der Fertigung: Grundlagen verstehen

Warum präzise Messergebnisse allein nicht ausreichen

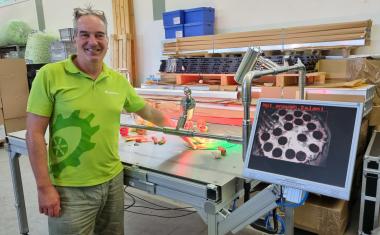

Warum Autovimation der Exaktera-Gruppe beitrat

Peter Neuhaus erläutert die Beweggründe für den Verkauf von Autovimation an Exaktera. Im Vordergrund stand die strategische Weiterentwicklung durch internationale Vertriebsstrukturen und zusätzliche Marketingressourcen.

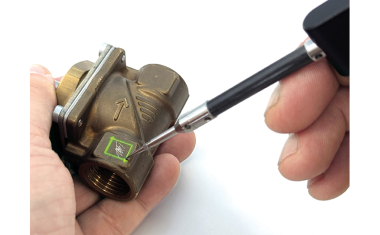

Trainingsdaten für KI-Modelle direkt auf dem Objekt erzeugen

Hürden für den Einsatz von KI in der optischen Prüfung senken

Im Schlamm ruht sich ein großes Nilpferd aus

Virtuelle Video-Safaris für blinde und sehbehinderte Personen

Dieser Roboter steht Ihnen aber gut!

Über das Phänomen der Wearable Social Robots