Sicherstellung der Verpackungsqualität

11.12.2024 - Modulare Bildverarbeitungslösung ermöglicht durchgängige Qualitätskontrolle

Auch in der Lebensmittelbranche schreitet die Automatisierung voran. Die Inline-Qualitätssicherung profitiert dabei besonders. Denn ein durchgängig überwachter Produktionsprozess des Verpackungsmanagements senkt die Zahl von Rückrufen deutlich. Erreichen lässt sich das mit einer Inspektionsplattform, die das Unternehmen Packcheck für Lebensmittelproduzenten entwickelt hat.

In der Lebensmittelindustrie haben die Sicherheit und Sorgfalt über die korrekte Verpackung einen hohen Stellenwert. Neben der Qualität der Verpackung kommt als Herausforderung auch die hohe Varianz der Verpackungen und Etikettierungen aufgrund verschiedener Kennzeichnungspflichten hinzu. Diese Herausforderung kann durch Automatisierung gelöst werden. „Unsere Kunden wollen bei Automatisierungsprojekten auf der einen Seite von den klassischen Vorteilen wie optimale Mitarbeiterauslastung, Steigerung der Produktivität sowie weniger Ausschuss profitieren. Auf der anderen Seite, und das ist für die Lebensmittelbranche besonders wichtig, streben Produzenten für den Verpackungsprozess eine durchgängige Inline-Qualitätssicherung an“, erklärt Peter de Jong, Sales Manager und Mitinhaber von Packcheck. Das Unternehmen aus den Niederlanden wurde im Jahr 2010 gegründet und bietet Lösungen zur visuellen Qualitätskontrolle für die Lebensmittel- und Getränkebranche sowie für die Agrarwirtschaft und Logistik an.

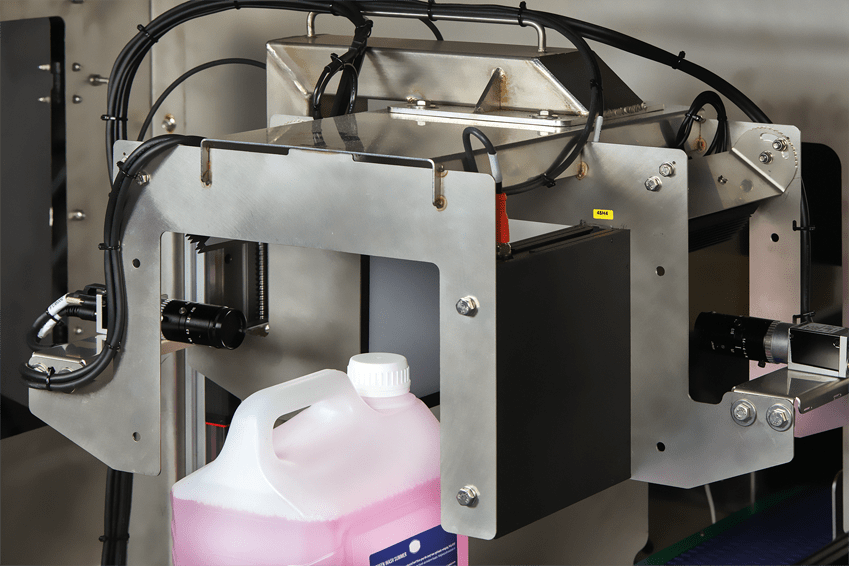

Im Austausch mit Kunden machte Packcheck die Erfahrung, dass diese nach Wegen zur Sicherstellung der durchgängig korrekten Verpackung in allen ihren Verpackungslinien suchten. Neben der Qualität der Verpackung geht es dabei auch um das Prüfen von Bar- und Datacodes. Für diese Kundenwünsche entwickelte Packcheck eine neue, modulare Inspektionsplattform. Die Plattform auf Basis von industrieller Bildverarbeitung ermöglicht einen vollständigen und lückenlosen Überblick über den Verpackungsprozess. Dafür werden an relevanten Stellen der Verpackungslinie Inspektionspunkte errichtet. Jeder Kontrollpunkt kann bis zu vier Kameras einbinden, die für eine vollständige Inline-Qualitätsinspektion der Verpackung und der Etikettierung sorgen. Neben der Hardware kommt die von Packcheck entwickelte Software zur Anlagensteuerung ViTrack zum Einsatz. Innerhalb derer kümmert sich die Machine-Vision-Software MVTec Halcon um die Bildverarbeitung. Für die Klärung offener Fragen sowie als Sparringspartner holte Packcheck die Expertise von MVTec ein, das Unternehmen, das auch die Machine-Vision-Software beisteuert.

Hauptziel: Vermeidung von Produktrückrufen

Packcheck entwickelte die neue Inspektionsplattform für Lebensmittelproduzenten, die über mehrere Produktionslinien verfügen. „Unsere Lösung kann in allen Bereichen der Verpackungslinien aber auch in einer Reinraumumgebung zum Einsatz kommen. In kurzer Zeit können viele verschiedene Produkte geprüft werden“, erklärt de Jong. Die Inspektionsaufgaben der auf Machine-Vision-basierenden Plattform übertrifft die Menge an Aufgaben, wie sie der Mensch erfüllen könnte. So wird in nicht vollständig automatisierten Produktionslinien die Qualitätskontrolle nur stichprobenartig durch die Mitarbeiter durchgeführt. Außerdem kann das menschliche Auge niemals mit der Geschwindigkeit, der gleichbleibenden Objektivität sowie der Ausdauer einer automatisierten Lösung mithalten. In der Folge kommen Produkte mit Qualitätsmängeln in den Handel, was zu Produktrückrufen führt. Diese werden durch Fehler in der Verpackung, aber auch durch falsche oder fehlende Kennzeichnungen von Allergenen auf Verpackungen oder Etiketten verursacht. Das Ziel der Unternehmen ist es, durch die Inline-Qualitätskontrolle die Zahl der Rückrufe so weit wie möglich zu minimieren und gleichzeitig einen noch besseren Einblick in die eigenen Prozesse zu bekommen und diese für forensische Zwecke zu nutzen. Das bedeutet, dass bei gehäuft auftretenden Fehlern Ableitungen getroffen werden können. Dadurch wird der Produktionsprozess verbessert und es kann etwa Ausschuss vermindert werden.

Beratungsleistung vom Hersteller

Die industrielle Bildverarbeitung bietet den Vorteil, dass sie für unterschiedliche Anwendungsfälle eingesetzt werden kann. Kunden, die die Inspektionsplattform im Einsatz haben, benötigen Machine Vision für zweierlei Anwendungen: die Qualitätskontrolle der Verpackungen und für das Überprüfen der Etiketten und Kennzeichnungen. Die Technologie ist in der Lage, in Millisekunden eine Oberflächeninspektionen vorzunehmen, Codes und Schriftzeichen zu erkennen und diese auch auszulesen. Für Nutzer bedeutet das, dass jederzeit sämtliche Informationen über ein Produkt eingesehen werden können. Dies umfasst beispielsweise die Qualität der Verpackung, Aufenthaltsort, Mindesthaltbarkeitsdatum und die Auflistung der Allergene. Als Software für die industrielle Bildverarbeitung entschied sich Packcheck für MVTec Halcon. „Bei der Entwicklung der skalierbaren, modularen Plattform war es wichtig, eine Softwarelösung zu finden, die vollständig integriert werden kann. Außerdem wollten wir hardwareunabhängig sein und eine programmierbare Software haben, um flexibel auf verschiedene Gegebenheiten zu reagieren. Dass die Software besonders leistungsfähig sein muss, kam natürlich hinzu. Mit all diesen Anforderungen sind wir schnell auf Halcon gestoßen“, erklärt de Jong die Entscheidungsfindung. Halcon verfügt über eine Bibliothek mit über 2.100 Operatoren. Neben der Software nutzte Packcheck auch das Beratungsangebot von MVTec. „Zusammen mit den Experten von MVTec konnten wir die letzten strukturellen Herausforderungen bewältigen. Dabei ging es insbesondere um praktische Fragen zur Bildverarbeitung bei Matching-Anwendungen“, erklärt de Jong.

Robuste Erkennungsraten

Das modulare Prüfsystem sieht so aus, dass an den relevanten Punkten der Produktionslinie Kamerasysteme mit jeweils bis zu vier Kameras sowie einem Track-Controller zum Einsatz kommen. Die Inspektionsplattform ist modular aufgebaut, das heißt, theoretisch können unendlich viele Kamerasysteme bei einem Kunden zum Einsatz kommen. Gesteuert wird das System über die von Packcheck entwickelte Software ViTrack. Für das reibungslose Zusammenspiel zwischen Hardware und Software ist eine robuste Schnittstelle notwendig. Hier setzt Packcheck auf OPC UA. Bei OPC UA handelt es sich um ein Machine-to-Machine-Kommunikationsprotokoll für die industrielle Automatisierung. Der Standard vereinfacht die Vernetzung von Geräten, Automatisierungssystemen und Softwareanwendungen.

Detaillierter Prüfablauf

In der Praxis funktioniert die Plattform wie folgt: Zunächst wird das Prüfprogramm für das zu prüfende Produkt geladen; aus Sicht des Kunden muss dazu lediglich das entsprechende Produkt am Terminal ausgewählt werden. Die relevanten Informationen und Parameter zum jeweiligen Produkt sind einer JSON-Datei (JavaScript Object Notation) gespeichert. Der Tracking-Controller meldet dem Vision-Controller, welche JSON-Datei geladen werden muss.

Nachdem das System weiß, welches Produkt geprüft wird, beginnt der Prüfprozess. Wenn das Produkt in den Kamerabereich fährt, wird ein elektrisches Signal ausgelöst. Damit wird die Bildaufnahme der Kamera gestartet und das Bild im lokalen Speicher abgelegt. Das elektrische Signal wird auch an den Tracking-Controller geleitet. Dieser erstellt eine ID und schickt sie an den Vision-Controller. Dort erfolgt daraufhin auf Basis des Prüfprogramms die eigentliche Prüfung des aufgenommenen Bildes mittels industrieller Bildverarbeitung. Das Ergebnis wird anschließend zurück an den Tracking-Controller geschickt. Hier kommt unter anderem die OPC-UA-Schnittstelle zum Einsatz. Diese sorgt dafür, dass die Ergebnisse der Inspektion sicher an den Tracking-Controller übertragen werden. Durch den Abgleich mit der ID ist jederzeit klar, um welches Bauteil es sich handelt. Die Aufgabe des Tracking-Controllers ist es nun, auf Grundlage des von der Bildverarbeitung bereitgestellten Inspektionsergebnisses mit dem Produkt korrekt weiter zu verfahren. Das heißt, wenn das Produkt fehlerhaft ist, wird es ausgeschleust, wenn es OK ist, wird es weiterbearbeitet. Die Bildverarbeitung mit Halcon läuft auf dem Vision-Controller. Dazu stehen je nach Bedarf die Machine-Vision-Technologien Blob-Analyse, Matching, Bar- und Datacode-Lesen oder OCR zu Verfügung. Mit OCR (Optical Character Recognition) lassen sich Texte erkennen und klassifizieren. Damit wird beispielsweise die Informationen über das Mindesthaltbarkeitsdatum sowie die Auflistung der Allergene auf dem Etikett ermittelt. Das Lesen von Bar- und Datacodes verrät, ob das jeweilige Produkt mit dem richtigen Etikett versehen ist. Mit Hilfe der Blob-Analyse und mittels Matching-Verfahren kann die Oberfläche der Verpackungen zuverlässig inspiziert werden. Dazu wird abgeglichen, ob das Produkt mit der Vorlage übereinstimmt. Die modulare Inspektionsplattform ist in der Lage, diese aufwendigen Prüfprozesse mit einer Geschwindigkeit von 100 Verpackungen pro Minute durchzuführen.

Forderung von Verbrauchern

Die Plattform ist bereits seit Beginn des Jahres 2023 bei Unternehmen der Lebensmittelindustrie im Einsatz. Jedes dieser Unternehmen hat die Inspektion mehrerer Produktionslinien mit jeweils unterschiedlichen Produkten automatisiert. Mit dem Ergebnis und dem Kundenfeedback ist man bei Packcheck sehr zufrieden. „Unsere Kunden erreichen mit der Inspektionsplattform ihre wirtschaftlichen Ziele wie etwa verbesserte Effizienz, bessere Mitarbeiterauslastung sowie weniger Ausschuss. Durch die Inline-Qualitätsinspektion wird wirklich jedes einzelne Produkt geprüft, wodurch die Zahl der Produktrückrufe drastisch reduziert werden kann. Damit reagierten die Lebensmittelproduzenten auf Forderungen kritischer Verbraucher“, erläutert de Jong. Lösungen auf Basis von Machine Vision haben laut de Jong außerdem den großen Vorteil, dass sie interessante Einblicke in die eigene Produktion liefern.