Pünktlich zum Fest

10.12.2024 - Optische Sensoren im vollautomatisierten, intelligenten E-Commerce-Fulfillment-Center

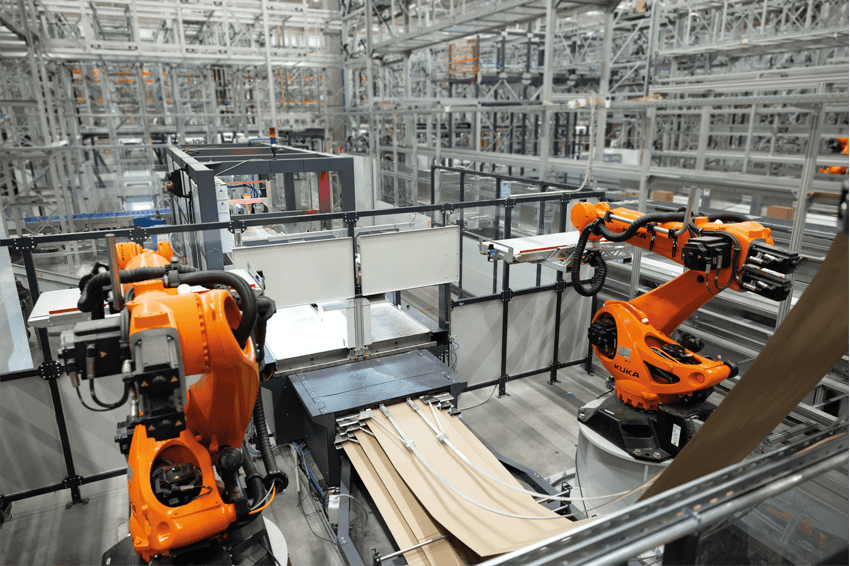

Eine Halle voller Hochregale, durch die hunderte smarte Transportshuttles surren: Das vollständig automatisierte Auslieferungscenter von Advastore kombiniert alle technischen Möglichkeiten zu einer grundlegend neuen Lösung für die Lagerlogistik. Optische Sensoren sorgen dabei für den sicheren Warentransport und die exakte Ansteuerung der eingelagerten Produkte.

Jeden Tag rauschen zehntausende Menschen auf der A7 an Kirchheim vorbei, ohne zu ahnen, dass in der silbergrauen Halle neben der Autobahn die Intralogistik neu erfunden wird. Von außen sieht das Gebäude auf dem Hügel aus wie jede andere Lagerhalle. Doch im Inneren sind alle Schritte von Warenerfassung bis Paketversand von Grund auf neu gedacht und konzipiert. Hier in Nordhessen wird die Vision des jungen Unternehmens Advastore Realität: Ein vollautomatisiertes, intelligentes E-Commerce-Fulfillment-Center, in dem Menschen keine schweren Pakete mehr heben, sondern nur noch Roboter und Datenströme überwachen. Damit will Advastore E-Commerce-Unternehmen einen konkurrenzlos schnellen, kosteneffizienten und zuverlässigen Fulfillment-Service für den Warenversand bieten. Um das Ziel eines vollständig automatisierten Auslieferungslagers zu erreichen, hat Advastore die gesamte Hardware und Software selbst entwickelt: smarte Transportshuttles, KI-gestützte Logistikprogramme, neuartige Hochregale. Für maximale Effizienz sind selbst Standardteile wie die Lagerregalböden in der 18.000 Quadratmeter großen Halle von Advastore designt. Initiator und Aufsichtsratsvorsitzender von Advastore ist Dieter Büchl, bekannt als Gründer des Lieferdienstes «Flaschenpost».

Präzision und hohe Reichweiten trotz begrenztem Bauraum

Herzstück der Anlage in Niederaula sind die Transportshuttles, mit denen die Ware innerhalb des Lagers bewegt wird. In ihre Entwicklung und Optimierung hat das Team besonders viel Zeit investiert. Die rollenden Ladeflächen fahren auf Schienen zwischen den Hochregalen und steuern über viele Etagen eigenständig Lagerplätze an, laden das bestellte Produkt auf und bringen es zur automatischen Verpackungslinie. Das Besondere: Die Shuttles können auch zwischen den Etagen wechseln. Für maximale Effizienz müssen die Shuttles einwandfrei funktionieren, jeder Fehler in dieser Transportkette würde kostbare Zeit kosten. „Die Zuverlässigkeit unserer Transportshuttles ist für einen reibungslosen Warentransport enorm wichtig, denn unser System soll sechs Tage die Woche 24 Stunden laufen. Daher haben wir uns ganz genau angeschaut, welche Komponenten wir verbauen, damit die Shuttles bei niedrigen Herstellkosten stabil laufen“, erklärt Mathias Magg, Teamleiter Robotics bei Advastore. Das gilt auch für die Sensorlösungen, um Kollisionen zu verhindern und überstehende Ware zu erkennen. Diese Aufgabe übernehmen optische Sensoren von Baumer, die das Team von Mathias Magg mit ausgiebigen Tests als beste Lösung identifiziert hat. Besonders herausfordernd war es, für verschiedene Aufgaben Präzision und hohe Reichweiten bei engem Bauraum zu realisieren. Dazu müssen die Sensoren mehrere Aufgaben bewältigen, mitunter gleichzeitig:

- Kollisionsvermeidung: Der Time of Flight Sensor OT300 verhindert aufgrund seinem großen Erfassungsbereich und sicheren Detektion Zusammenstöße der Fahrzeuge. Er „scannt“ den Bereich vor, hinter und über dem Shuttle. Die vertikale Detektion ist nötig, da die Trägerfahrzeuge auch eigenständig zwischen den Regaletagen wechseln.

- Belegungskontrolle der Lagerabteile: Seitlich montierte OT300 erkennen, wie voll oder leer ein Lagerfach ist. Zudem sehen sie sogar bei höheren Shuttle-Geschwindigkeiten sehr präzise, an welcher Stelle die Teile im Lagerplatz stehen und ob sie gerade und auf Linie positioniert sind. Der geringe Bauraum stellte die Entwickler bei der Sensorintegration vor Herausforderungen. „Es war nicht einfach, einen guten Sensor zu finden, der in die kleine Lücke zwischen Rad und Ladefläche passt“, so Mathias Magg. Mit dem kompakten OT300 konnte das Team diese Aufgabe lösen.

- Positionierung der Wagen: Die Wagen können fast bis auf Kontakt zusammenfahren. Diese Flexibilität ermöglicht der OT300 mit seiner hohen Genauigkeit, dem minimalen Blindbereich und seiner Fremdlichtsicherheit. „Selbst wenn sich zwei OT300 direkt anschauen, beeinflussen sie sich gegenseitig nicht“, so Mathias Magg.

- Überstandkontrolle: Der für Intralogistikanwendungen konzipierte O330 erkennt an Shuttles zuverlässig überstehende Teile von Paketecken bis zu transparenten Folien und sorgt so für sicheren Transport von Einzelprodukten und Verpackungen.

Zwei Sensormodelle decken alle Aufgaben ab

Der Advastore-Transportshuttle mit circa 2.000 Einzelteilen kommt aufgrund der Vielseitigkeit der optischen Baumer-Sensoren so mit lediglich zwei Sensormodellen aus. Ein intelligentes Baumer-Feature erleichtert dabei die Montage der Sensoren. „Der OT300 und der O330 haben qTarget, das heißt, die optische Achse des Lichtstrahls ist bezogen auf die Bohrungen immer gleich ausgerichtet. Damit entfällt aufwändiges Ausrichten des Sensors sowohl bei der Erstmontage als auch beim eventuellen Austausch der Sensoren“, erklärt Peter Jürgen

Tittes, Business Development Manager bei Baumer. Bei einer Stückzahl von 500 Shuttles, die bis Ende 2024 im Einsatz sein sollen, bedeutet das einen spürbaren Zeitgewinn für das Montage- und Wartungsteam.

Für alle in den Fahrzeugen verbauten Sensoren gilt, dass sie die unterschiedlichen Objekte und Oberflächen zuverlässig erkennen müssen. „Wir haben Kartons, Umverpackungen mit transparenten Folien, schwarze Verpackungen, Flaschen. Deshalb brauchen wir auf den Shuttles Sensoren, die mit allem umgehen können – auch mit dem Staub, der in so einem großen Lager anfallen kann“, so Mathias Magg.

Für Baumer als Lösungspartner sprach aus Mathias Maggs Sicht aber nicht nur die gute Performance der Sensoren. Als ebenso wichtigen Pluspunkt sieht er die engagierte Unterstützung der Baumer-Experten. Durch profundes Applikations-Know-how und die große Leistungsbreite konnten sie gemeinsam mit Advastore für alle Aufgaben die ideale Lösung entwickeln. Auch den Montageaufwand konnte Baumer durch optimierte, kundenspezifische Anschlusstechnik reduzieren. „Dieser besondere Einsatz und der schnelle und unkomplizierte Austausch haben uns sehr geholfen, schnell unser Wunschshuttle auf die Lagerschienen zu bringen“, freut sich Mathias Magg.

Menschen in einem automatisierten Fulfilmentcenter?

Wozu braucht es noch Menschen in einem vollständig automatisierten Fulfilmentcenter? In erster Linie für zwei Bereiche: Retourenabwicklung und zentrale Überwachung der Anlagen und Transportshuttles, die zielsicher auf einem kilometerlangen Streckennetz durch die Lageretagen sausen. In dem Leitstand hat ein Mitarbeiter über eine Bildschirmwand das gesamte Lagergeschehen im Blick. Er sieht auf einer interaktiven 3D-Darstellung jede Shuttlebewegung, bekommt Warnmeldungen bei Anlagenstörungen und sonstigen Unregelmäßigkeiten. Auch diese Visualisierung hat Advastore selbst entwickelt – so wie alles, was in der Lagerhalle steht, rollt und über die Bildschirme läuft.

Zustand, Größe, Mindesthaltbarkeit: vollständige Erfassung jedes einzelnen Produktes

Der Weg der Produkte von Anlieferung bis Auslieferung ist genau durchgetaktet: Die Paletten werden ins Inbound geführt, wo der vollautomatische Prozess beginnt: Kameras und Sensoren erfassen sämtliche Daten von Größe, Gewicht und Barcode bis Mindesthaltbarkeit und Zustand der angelieferten Produktverpackung. Anschließend bringt ein Transportshuttle die Ware an den automatisch ermittelten Lagerplatz, der sich dynamisch an die Nachfrage anpasst: Die aktuell meistverschickten Produkte bekommen die vordersten Lagerplätze mit den kürzesten Wegen. Für längere Haltbarkeit von Lebensmitteln ist ein Teil des Lagers abgedunkelt und sauerstoffreduziert.

Die Auslieferung erfolgt ebenfalls komplett automatisiert: In dem Moment, in dem ein Online-Käufer seine Bestellung abschickt, fährt ein Shuttle los, holt die Ware aus dem Regal und liefert sie an der automatischen Verpackungslinie ab. Dort schneidet eine Maschine blitzschnell einen exakt passenden Karton zu und klebt Deckel sowie Versandetikett auf. Wenn die Bestellung bis 16 Uhr eingeht, ist das Paket am Folgetag da, verspricht Advastore.

Noch helfen in dem Auslieferungscenter an wenigen Stellen Menschen aus. Spätestens Ende 2024 sollen dann alle Prozessschritte vollautomatisiert laufen, so wie heute schon der Warentransport per Transportshuttle. Mit dieser Entwicklung inklusive der verbauten Sensorlösungen ist Mathias Magg sehr zufrieden: „Ich hatte hier mit viel größeren Herausforderungen gerechnet und freue mich, wie erstaunlich gut alles funktioniert.“ Beste Voraussetzungen, um bis Jahresende mit den geplanten 500 Shuttles Fahrt aufzunehmen.

Autor

Holger Thissen, PR Manager