E-Mobility: 3D macht`s möglich

09.12.2024 - 3D-Sensoren für die Schweißnahtprüfung von EV-Batterien

Fehlfunktionen, Kurzschlüsse, Chemikalienaustritt sind Sicherheitsrisiken, die bei Elektrofahrzeug-Batterien, kurz EV-Batterien, vermieden werden müssen. Daher ist es essentiell, die Qualität der Batterien zu prüfen. Mithilfe von Inspektionen können zum einen Sicherheitsrisiken minimiert sowie die Langlebigkeit und Effizienz der Produkte erhöht werden.

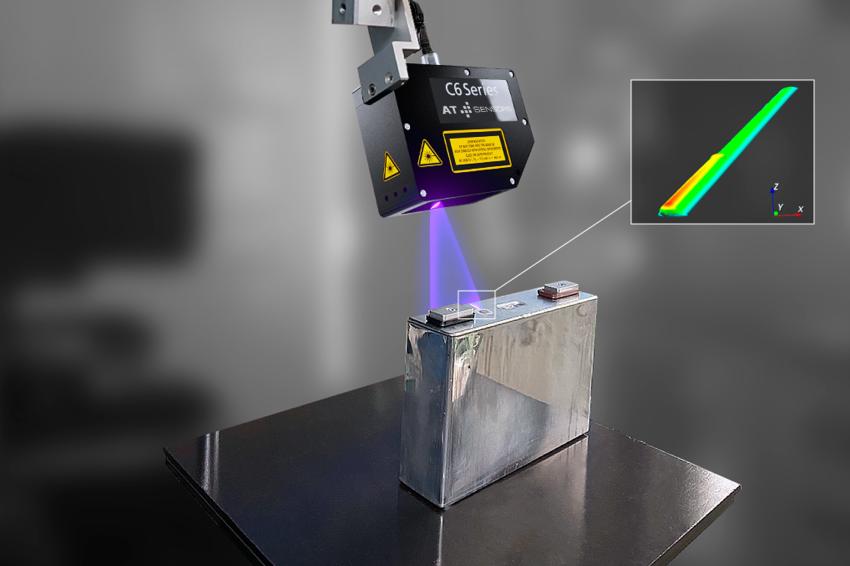

Das norddeutsche Technologieunternehmen AT Sensors entwickelt und produziert seit mehr als 25 Jahren hochwertige 3D-Komponenten und gehört zu den Global Playern bei 3D-Sensorik. Gemeinsam mit seinem Vertriebspartner Fainstec hat AT eine Applikationslösung für den Integrator Global Engineering Solutions (GES) in Korea entwickelt, bei der es um die Schweißprüfung von EV-Batterien geht. GES, die sich auf die Fertigung von Systemen für die Qualitätskontrolle von Elektronik- und Energiekomponenten spezialisiert haben, war mit Fainstec im Rahmen einer Suche nach einem passenden 3D-Sensor für eben diese Schweißnahtprüfung in Kontakt getreten. Deren Anforderung: Die Integration eines Produkts, mit dem Schweißnähte von EV-Batterien nicht nur verlässlich, sondern vor allem auch präzise gescannt und inspiziert werden können.

Die Applikation: Schweißprüfung von EV-Batterien

Bei dem Inspektionssystem von GES geht es vorrangig um eine sogenannte Can-Cap-Schweißprüfung. Dabei wird der Deckel (Cap) mit dem Gehäuse (Can) der Batterie verschweißt, was Präzision sowie eine hohe Geschwindigkeit bei der Qualitätskontrolle während des Produktionsprozesses voraussetzt. Der gesuchte Sensor sollte bei einer Geschwindigkeit von 100 mm/s Defekte von 0,4 mm Größe in der Schweißnaht erkennen und gleichzeitig konvexe und konkave Stellen, Stanzungen und die Form der Schweißnaht berücksichtigen.

„Die Herausforderung bestand nicht nur darin, einen schnellen Sensor bereitzustellen, sondern auch einen, der auf unterschiedliche Anforderungen wie Form und Wölbung flexibel reagieren und zuverlässige Scanergebnisse liefern kann. Durch unsere langjährige Erfahrung in der Bildverarbeitungsbranche und die Vorteile unserer C6-CS-Serie, die sich durch ihre Kombination aus Präzision und Schnelligkeit auszeichnet, konnten wir GES eine optimale Lösung anbieten“, so Athinodoros Klipfel, Vertriebsleiter bei AT.

Für die Can-Cap-Schweißprüfung setzt der koreanische Integrator GES daher zwei AT-Sensoren des Typs C6-1280CS35-7 GigE (405 nm, Klasse 3R) ein. Diese bieten eine hohe Auflösung in X (5 µm) und Z (0,2 µm) sowie eine Profilerfassungsgeschwindigkeit von bis zu 140 kHz. Zudem gewährleisten die C6-1280-Sensoren mit einer Laserlinienbreite von 19 µm eine präzise und schnelle Datenerfassung sowie eine einfache Integration in jedes System durch seine GenICam-Standardschnittstelle.

Warum Schweißnähte geprüft werden müssen

Schweißnähte spielen bei der Produktion von eben solchen Fahrzeugbatterien in vielerlei Hinsicht eine entscheidende Rolle, da sie maßgeblich zur strukturellen Integrität, Sicherheit und Zuverlässigkeit der Batteriepacks beitragen. Die Batteriezellen in einem EV-Batteriepack müssen fest und sicher miteinander verbunden sein, um Vibrationen, Stößen und anderen mechanischen Belastungen standzuhalten, die während der Nutzung eines Fahrzeugs auftreten. Schweißnähte sorgen daher dafür, dass die Zellen sicher im Gehäuse befestigt sind, und verhindern, dass sie sich lösen oder verschieben. Zudem schützen sie die Batterie vor äußeren Einflüssen wie Feuchtigkeit, Staub und anderen Verunreinigungen, sodass es weder zu Korrosionen oder Kurzschlüssen kommt. Ein weiterer Aspekt ist die elektrische Verbundenheit der einzelnen Zellen in den EV-Batterien. Die Schweißnähte müssen auch an dieser Stelle robust und zuverlässig sein, um eine stabile Stromversorgung sicherzustellen und Überhitzung oder elektrische Ausfälle zu verhindern. Letztlich ist auch die gleichbleibende Konsistenz der Schweißnähte in der Massenproduktion der EV-Batterien entscheidend. Automatisierte Schweißprozesse, die exakt überwacht und geprüft werden, helfen, Produktionsfehler zu minimieren und die Sicherheit der Batterien zu gewährleisten.

„Wir arbeiten inzwischen seit 2017 mit AT zusammen und wissen vor allem um die Qualität von deren 3D-Sensoren sowie um deren gutes Gespür für die Anforderungen unserer Kunden. Die bei GES eingesetzten C6-Kompaktsensoren erfüllen durch ihre bemerkenswerte Symbiose aus einer sehr hohen Auflösung mit extrem hoher Profilgeschwindigkeit genau die Vorrausetzungen, die der Kunde an den Sensor für sein Inspektionssystem gestellt hat. Damit konnten wir bei GES direkt punkten, sodass dieser auch für seine Entscheidungsfindung keine lange Zeitspanne benötigt hat“, freut sich Jason Chung, Marketing Assistent bei Fainstec.

Sensortechnologien für die Zukunft der E-Mobilität

Die Schweißprüfung mit den AT-Sensoren ist mittlerweile ein gängiges Prozedere, das GES bei zahlreichen Endkunden, die EV-Batterien prüfen, erfolgreich einsetzt. Aufgrund dieser Applikation konnten sowohl die Produktqualität der Batterien als auch die Betriebssicherheit signifikant in verschiedenen Produktionsstraßen verbessert werden. Diese Applikation wird erfolgreich in Korea eingesetzt und zeigt, wie entscheidend fortschrittliche Sensortechnologie für die Zukunft der E-Mobilität ist.

Autor

Nina Claassen, Head of Marketing

„Erfassung von 3D-Profildaten mit galaktischer Geschwindigkeit“

Im Gespräch: Athinodoros Klipfel, Vertriebsleiter bei AT

AT Sensors, einer der weltweit führenden Hersteller für 3D- und Infrarot-Komponenten, ist bis

dato das einzige Unternehmen, das hochpräzise und zudem extrem schnelle 3D-Sensorik im Bereich der Inspektion von Batterien anbietet. Warum es ohne 3D-Sensorik keine Elektroautos geben würde, darüber sprechen wir mit Vertriebsleiter Athinodoros Klipfel.

Welche Merkmale werden heute in der Batterieproduktion häufig mit Hilfe der (3D-) Bildverarbeitung geprüft?

Athinodoros Klipfel: Der Batterieproduktionsprozess umfasst mehrere kritische Schritte, bei denen die 3D-Bildverarbeitung eine Schlüsselrolle bei der Gewährleistung von Produktqualität und Zuverlässigkeit spielt:

- Zellproduktion: Bei der Zellproduktion ist einer der wichtigsten Prüfpunkte die Elektrodenfolie. Hier messen 3D-Bildverarbeitungssysteme die Dicke der Folie und erkennen Grate an der Folienkante nach dem Schlitzvorgang. Die Gewährleistung präziser Folienabmessungen und fehlerfreier Kanten ist entscheidend für eine gleichbleibende Batterieleistung.

- Fertigstellung der Zellen und Qualitätskontrolle: Sobald die Zellen hergestellt sind, werden sie einer gründlichen Qualitätskontrolle unterzogen. Bei zylindrischen Zellen werden bei der Oberflächeninspektion Unvollkommenheiten aufgespürt, während bei prismatischen Zellen eine Inspektion der Isolierschicht erforderlich ist. Bei Pouch-Zellen stellt die 3D-Prüfung sicher, dass die Oberflächenintegrität erhalten bleibt, um Probleme zu vermeiden, die zu Schwellungen, Leckagen oder elektrischen Störungen führen könnten.

- Schweißnaht-Prüfung: Eine hochpräzise Qualitätsprüfung der Schweißnähte ist von entscheidender Bedeutung, insbesondere bei Stromschienen und Laschenverbindungen, wo Mängel zu Problemen mit dem elektrischen Widerstand führen können.

- Modulmontage: Wenn mehrere Zellen zu Modulen gruppiert werden, überprüfen 3D-Vision-Systeme, ob die Zellen vor der endgültigen Integration des Pakets korrekt positioniert und ausgerichtet sind.

Ich möchte Ihnen drei konkrete Beispiele für aktuelle Projekte in diesem Bereich nennen, bei denen unsere 3D-Sensoren ein wesentlicher Bestandteil der Lösung waren: Einer unserer Integratoren und langjährigen Lösungspartner wurde mit einem Projekt zur Oberflächeninspektion von zylindrischen Batteriezellen für Elektrofahrzeuge betraut. Andere Kunden von uns entwickelten Inspektionssysteme zur Überprüfung der Schweißnähte an prismatischen Batterieabdeckungen (Anwendung von Verschlussdosen), während andere sich mit der Inspektion von Isolierbeschichtungen befassten.

Wie kam AT mit seiner 3D-Sensortechnologie in diese sehr spezielle Branche?

Athinodoros Klipfel: Unsere 3D-Sensoren sind in der Branche für ihre hohe Profilgeschwindigkeit, hohe Auflösung und ihre fortschrittliche Lasertriangulationsfunktionalität bekannt. AT wurde in dieser sehr speziellen Branche aktiv, als Batteriehersteller nach leistungsstarken 3D-Inspektionslösungen für ihre Produktion suchten. Systemintegratoren und OEMs, die Inspektionssysteme entwickeln, mussten AT-Sensoren einsetzen, um die Anforderungen dieser Anwendungen zu erfüllen.

Warum sollten sich Kunden für AT und nicht für Produkte der Konkurrenz entscheiden?

Athinodoros Klipfel: Unsere 3D-Sensoren zeichnen sich durch eine beispiellose Kombination aus hoher Profilgeschwindigkeit und hoher Auflösung aus und ermöglichen die Entwicklung schneller und präziser Prüfsysteme. Aufgrund ihrer Modularität können sie angepasst und optimiert werden, um die Anforderungen jeder Anwendung perfekt zu erfüllen. Systemintegratoren und Erstausrüster profitieren vom Einsatz der AT-Sensoren, indem sie die Leistung ihrer Inspektionssysteme maximieren und deren Markteinführungszeit verkürzen.

Wie haben Sie es geschafft, einen 3D-Sensor zu entwickeln, der Scans mit hoher Dichte erzeugt?

Athinodoros Klipfel: Wir haben unseren eigenen Laser-Triangulations-Imager mit 3K-Auflösung und On-Sensor-Verarbeitung entwickelt, der die Erfassung von 3D-Profildaten mit einer galaktischen Geschwindigkeit von bis zu 140 kHz ermöglicht. Die Technologie wird Widely Advanced Rapid Profiling (WARP) genannt und ist in ihrer Art einzigartig. WARP ermöglicht die Erstellung von 3D-Scans mit hoher Dichte für eine breite Palette von Prüfanwendungen.

Welche Rolle spielt die visuelle 3D-Inspektion in der Batterieproduktion?

Athinodoros Klipfel: Ohne visuelle 3D-Inspektion wäre die Herstellung von Hochleistungsbatterien, wie wir sie heute kennen, nicht möglich. Ohne 3D-Inspektion laufen die Hersteller Gefahr, dass kritische Defekte wie falsch ausgerichtete Komponenten, schlechte Schweißnähte, Unregelmäßigkeiten in der Beschichtung oder mikroskopisch kleine Grate an den Elektrodenkanten unentdeckt bleiben, was zu Leistungseinbußen, Sicherheitsrisiken wie Kurzschlüssen und letztlich zu kostspieligen Rückrufaktionen oder sogar katastrophalen Batterieausfällen im Feld führt.

Und umgekehrt: Welche Rolle spielt derzeit die Elektromobilität als Anwendung für AT-Sensoren?

Athinodoros Klipfel: Elektromobilität spielt derzeit eine wichtige Rolle für die AT-Sensoren, da die meisten 3D-Inspektionsanwendungen Hochgeschwindigkeits-Laserprofiler erfordern, die 3D-Scans mit hoher Dichte erzeugen. AT ist die einzige Marke auf dem Markt, die 3D-Sensoren anbietet, die diese Anforderungen erfüllen.

Zumindest in Europa haben sich die zuletzt stark gestiegenen Wachstumsraten beim Verkauf von Elektroautos nicht gehalten. Wie wird sich Ihrer Meinung nach der Markt für 3D-Bildverarbeitung im Hinblick auf die Prüfung von Elektroautoteilen entwickeln?

Athinodoros Klipfel: Zwar hat sich das Wachstum der Verkaufszahlen von Elektrofahrzeugen in Europa in letzter Zeit verlangsamt, doch der langfristige Trend ist eindeutig: Der weltweite Übergang von Fahrzeugen mit Verbrennungsmotor (ICE) zu Elektrofahrzeugen ist unvermeidlich. Dieser Wandel wird den Bedarf an hochpräzisen Inspektionstechnologien, einschließlich der 3D-Bildverarbeitung, weiter vorantreiben. Neben den Batterien sind auch viele andere wichtige Teile von Elektroautos auf fortschrittliche Prüfsysteme angewiesen. So müssen beispielsweise Steckverbinder, Kabelbäume und elektronische Steuergeräte (ECUs) detailliert geprüft werden, häufig mit 2D-, Wärmebild- oder Hyperspektralsystemen. Strukturelle Komponenten wie Aluminiumgehäuse für Elektromotoren und Wechselrichter erfordern ebenfalls Maß- und Oberflächenprüfungen, um die richtige Passform und Leistung sicherzustellen. Die Nachfrage nach 3D-Prüfungen ist in Bereichen wie der Batterieproduktion und -montage besonders groß, aber eine umfassende Qualitätskontrolle all dieser Teile ist für zuverlässige und sichere Elektrofahrzeuge unerlässlich. Auch wenn sich die Wachstumsrate kurzfristig verlangsamt hat, erwarten wir weitere Investitionen in EV-Produktionstechnologien, da die Automobilindustrie die Elektrifizierung vorantreibt. Dieser Wandel beinhaltet nicht nur die Erweiterung der Produktionskapazitäten, sondern auch die Modernisierung bestehender Fertigungslinien und die Einführung neuer Designs. Mit der Weiterentwicklung der Batterietechnologie - beispielsweise hin zu Festkörperbatterien - werden die Komplexität und Präzision der Fertigung weiter zunehmen, was die Nachfrage nach fortschrittlichen Inspektionslösungen weiter ansteigen lässt.

Kontakt

AT - Automation Technology

Hermann-Bössow-Str. 6-8

23843 Bad Oldesloe

Deutschland

+49 4531 88011 0

+49 4531 88011 20