Wenn Kräfte Grenzen und Normen sprengen

07.11.2024 - Kalibrieren von Hochlast-Kraftaufnehmern

Die Prüfkräfte von Baustoffen und Bauteilen in der Industrie nehmen stetig zu. Damit steigen auch die Anforderungen an die Kraftmesstechnik: Sensorik zum Messen von Zug- und Druckkräften stößt inzwischen in Bereiche vor, in denen die erforderliche Kalibrierung der Kraftaufnehmer immer mehr zu einer Herausforderung wird. Ist Extrapolation ein möglicher Ausweg?

Neue Technologien bringen fortlaufend neue konstruktive Lösungen hervor. Das lässt sich unter anderem bei Windkraftanlagen beobachten: Ihre Leistungsfähigkeit nimmt immer weiter zu. Damit steigt deren Baugröße, in gleicher Weise wachsen Nabenhöhe und Rotordurchmesser. Aktuelle Systeme an Land haben eine durchschnittliche Nabenhöhe von 136 m, und bei einem Rotordurchmesser von bis zu 141 m ragt die gesamte Anlage im Schnitt 206 m über Grund auf. Zum Vergleich: 2010 lag die durchschnittliche Nabenhöhe noch bei knapp 100 m, der Rotordurchmesser bei 80 m. Für Offshore-Windparks sind für 2025 bereits Rotordurchmesser zwischen 174 m und 236 m geplant, bei Nabenhöhen zwischen 107 und 145 m (Quelle: Deutsche Windguard).

Immer höhere Kräfte und Momente

Die mit immer größer werdenden Rotordurchmessern zunehmenden Kräfte, die auf Gondel, Mast und alle verbundenen Teile einwirken, beeinflussen auch die Kraftmesstechnik, die in der Materialprüfung zum Einsatz kommt. Doch zunächst ein weiteres Beispiel, das mit der wachsenden Weltbevölkerung zusammenhängt und damit, dass insbesondere in Städten die Zahl der dort lebenden Menschen steigt. Das führt zu immer neuen Rekorden in den Bauhöhen der Gebäude und der Größe von Brückenkonstruktionen. Das derzeit höchste Gebäude der Welt ist das Burj Khalifa in Dubai mit einer Höhe von 828 m. Die Beispiele zeigen, dass Anforderungen an zukünftige Bauaufgaben steigen und höhere Tragfähigkeiten von Baustoffen und Bauteilen erfordern.

Mehr und mehr geht es im Bereich der Werkstoff- und Bauteilprüfung um Kräfte und Momente, die weit über das hinausgehen, was vor zehn oder 20 Jahren noch als Maximum galt. Bauteil- und Werkstoffprüfungen sind allerdings unverzichtbar. Prüfungen sind zudem in der Regel von akkreditierten Prüfstellen durchzuführen, und die eingesetzten Prüfstände müssen metrologisch rückgeführt sein.

„Je größer die Kräfte, desto mehr Einschränkungen“

Und hier nun beginnt das Problem: Die Möglichkeiten zur Rückführung im Bereich großer Kräfte sind weltweit stark limitiert – je größer die Kräfte, desto mehr Einschränkungen gibt es. Während der Bereich bis etwa 5 MN noch von vielen Nationalen Metrologischen Instituten (NMI) abgedeckt wird, sind im Bereich über 10 MN bis 30 MN nur wenige Staatsinstitute in der Lage, die erforderlichen Rückführungen anzubieten. Die wenigen Beispiele hierzu befinden sich in Deutschland, Großbritannien, Japan, Korea, China und USA. Zusätzlich ist einschränkend zu beachten, dass diese Rückführungen in der Regel mit einer größeren Messunsicherheit einhergehen. Die PTB in Braunschweig verfügt mit der 16,5 MN-K-NME über die weltweit größte Normalmesseinrichtung für Zugkräfte und drittgrößte für Druckkräfte mit einer Messunsicherheit von 0,01 %. Es ist offensichtlich, dass mit den vorhandenen Möglichkeiten der steigende Bedarf der Industrie nicht abgedeckt werden kann.

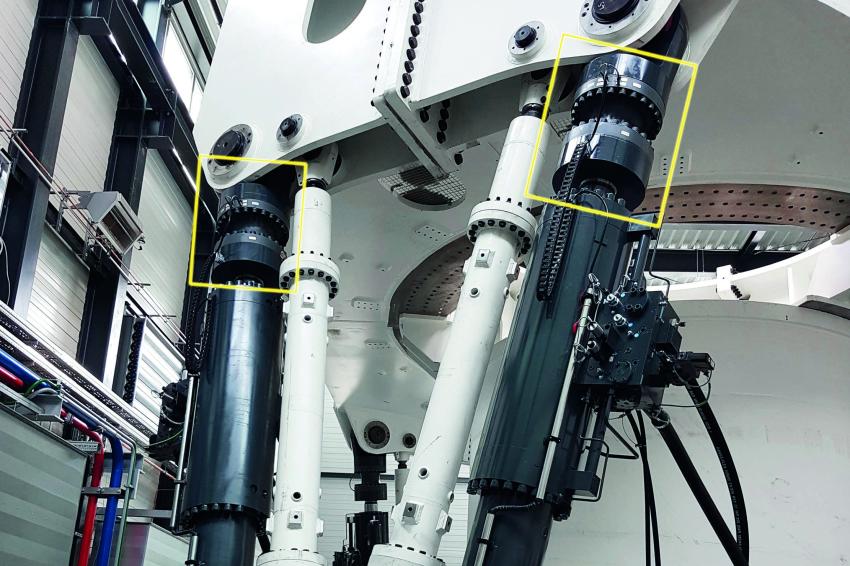

Das GTM Laboratorium in Bickenbach bei Darmstadt verfügt über die weltweit größte Zug- und Druckkraftmesseinrichtung in einem privatwirtschaftlichen Unternehmen. Das Labor bietet akkreditierte Rückführungen nach DIN EN ISO/IEC 17025 für Kraftaufnehmer bis zur Kalibrierkraft von 10 MN an. Kalibriert werden Kraftaufnehmer nach den Verfahren DIN EN ISO 376, ASTM E 74, DKD-R 3-3 oder dem vom Labor entwickelten GTM-RL-003.

Extrapolation als Lösung?

Was aber ist zu tun, wenn Kraftaufnehmer, die kalibriert werden müssen, über größere Nennlasten verfügen und in einem höheren Kraftbereich eingesetzt werden sollen? Dass so ein Fall in Zukunft häufiger eintreten wird, zeigen die oben genannten Beispiele. Kann der Anwender die Kalibrierergebnisse nach den oben angeführten Verfahren extrapolieren, also ableiten und „hochrechnen“? Ist so eine Extrapolation von Kalibrierergebnissen überhaupt zulässig? Die regelmäßige Antwort von Metrologen zu dieser Frage lautet: Nein – und das hat seinen Grund.

Bei der Bestimmung der Messunsicherheit beispielsweise bei der DIN EN ISO 376 werden sogenannte Interpolationsabweichungen berücksichtigt. Diese Unsicherheitsbeiträge sind ein Maß dafür, wie gut sich das reale Verhalten eines Kraftaufnehmers durch eine mathematische Gleichung, die Ausgleichsfunktion, beschreiben lässt. Die Ermittlung der Parameter für die Ausgleichsfunktion der Interpolation basieren auf den tatsächlich bei der Kalibrierung aufgebrachten Kräften und den ermittelten Messwerten. Die Ausgleichsfunktion ist damit nur in diesem Bereich gültig (inter = dazwischen) und kann aufgrund fehlender Stützstellen außerhalb des kalibrierten Bereichs zu sehr großen Abweichungen führen.

Ein Ausweg wäre es, eine Kalibrierung unter Nutzung der weltweit limitierten Möglichkeiten auszuführen. Dies ist aber in der Regel, wie bereits oben ausgeführt, aus Kosten- und Zeitgründen nicht möglich – zumal es auch nicht Aufgabe der NMI ist, Kalibrierungen für die Industrie auszuführen. GTM bietet seinen Kunden nun einen weiteren, zweiten Ausweg: Die Kalibrierung wird bis zu den maximal möglichen Kräften bis 10 MN rückführbar ausgeführt, das heißt mit einem Kalibrierschein, der vom GTM-Laboratorium im Geltungsbereich der DAkkS-Akkreditierung ausgestellt worden ist. Zusätzlich wird dann ein Werkskalibrierschein erstellt, der dieselben Messwerte enthält, darüber hinaus aber auch klar gekennzeichnete extrapolierte Werte, dazu berechnete Messunsicherheitsanteile und eine gültige Ausgleichsfunktion.

Pragmatische Alternative, klar definierte Limits

Die Rahmenbedingungen für diesen zweiten Lösungsansatz sind indes klar umrissen. Zum einen ist es wichtig zu verstehen, dass eine Extrapolation von Messwerten unbedingt exakte Kenntnisse über das typische Verhalten der zu kalibrierenden Aufnehmer voraussetzt. Weil das Verhalten von der Bauform der Kraftaufnehmer abhängig ist, können solche Extrapolationen, wie sie GTM anbietet, auch nur für die Kraftaufnehmer aus dem Hause GTM erfolgen. Zum anderen bleibt eine wesentliche Einschränkung zur Anwendung der Werkskalibierscheine bestehen: Gemäß dem europäischen Akkreditierungsabkommen (EA MLA) können Werkskalibrierscheine nicht als Rückführnachweis anerkannt werden.

Rückführnachweise müssen zwingend ein nationales Akkreditierungssymbol oder ein ILAC-Symbol (International Laboratory Accreditation Cooperation) tragen, damit sie Gültigkeit haben.

Daraus lässt sich die Verpflichtung ableiten, den Werkskalibrierschein zusätzlich zu validieren und zu verifizieren. Validierung bedeutet in diesem Fall zumindest die Erklärung, dass die Extrapolation für die beabsichtigte Anwendung geeignet ist und ein probates Mittel darstellt. Hier muss beispielsweise beleuchtet werden, ob die extrapolierten Werte ausreichend nahe an den rückgeführt gemessenen Werten liegen, um die Messunsicherheitsanteile dafür sicher abschätzen zu können. Als Basis dazu können Leistungsmerkmale aus vorhergehenden Kalibrierungen baugleicher Aufnehmer dienen.

Damit einhergehend muss festgestellt werden, ob das Extrapolationsverfahren unter den Bedingungen und mit den Messunsicherheiten durchgeführt werden kann, die der Anwender benötigt, da mit weiter entfernt liegenden extrapolierten Werten auch deren Messunsicherheit steigt. Das Verfahren der Extrapolation wird deshalb für jeden einzelnen Werkskalibrierschein des GTM-Laboratoriums, der extrapolierte Werte enthält, von GTM validiert.

Um die erforderliche Verifizierung zu erfüllen, sollte durch den Anwender oder den Inverkehrbringer dokumentiert werden, dass durch das Extrapolationsverfahren die geforderte Leistungsfähigkeit der Anwendung erreicht werden kann und dabei beispielsweise spezifizierte Grenzwerte eingehalten werden.

Sind diese Punkte erfüllt, kann der hier beschriebene Weg, Kalibrierergebnisse zu extrapolieren, ein durchaus gangbarer sein. Er würde die Möglichkeit eröffnen, Kraft- und Drehmomentaufnehmer auch dann zuverlässig zu kalibrieren, wenn die zu erwartenden Kräfte und Momente außerhalb der üblichen Norm liegen. Eine gute Nachricht für die Industrie, denn dass es bald einen weltweiten Gegentrend geben könnte – small is beautiful – ist eher nicht zu erwarten.

Autor

Daniel Schwind, Leiter Metrologie

Kontakt

GTM Testing and Metrology GmbH

Philipp-Reis-Straße 4-6

64404 Bickenbach

Deutschland

+49 6257 9720 0

+49 6257 9720 77