Kleberaupen-Inspektionssystem mit deutlichen Verbesserungen

20.08.2024 - Automatische Online-Qualitätssicherung in der Automobilindustrie

Die zweite Generation eines Inspektionssystems für Kleberaupen hat gegenüber dem Vorgänger die Auflösung verdoppelt und die Scanrate verdreifacht. Das ermöglicht weitere Anwendungen, etwa in der Batterieproduktion für Elektroautos.

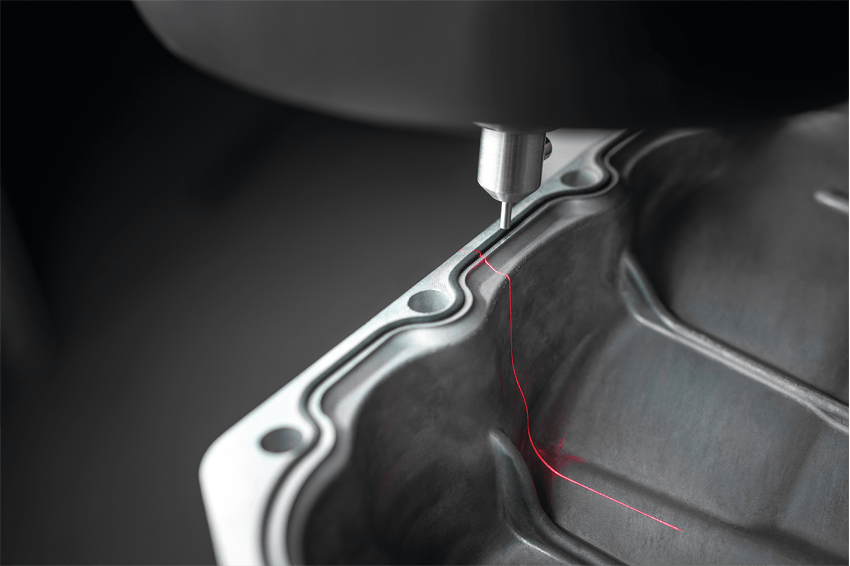

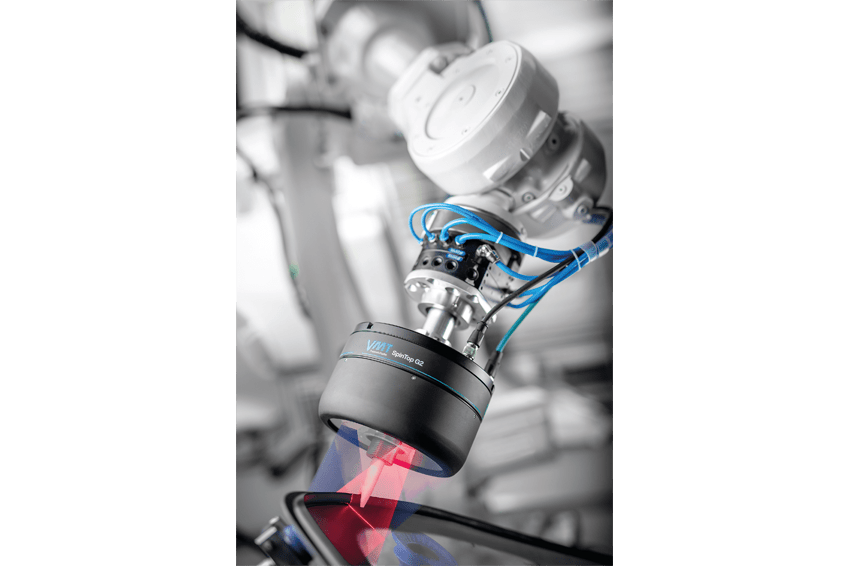

Der Spintop 3D von VMT Vision Machine Technic Bildverarbeitungssysteme galt bisher als wegweisendes Inspektionssystem für die Kleberaupenkontrolle. Neben dem eigens entwickelten Sensor umfasst die vollständige Lösung zur Überwachung von raupenförmigen Materialaufträgen ein umfangreiches Software-Paket. Das Prinzip des Sensors mit doppeltem Laser-Triangulationskopf, der um die Auftragsdüse rotiert, ist dabei bis heute ein Alleinstellungsmerkmal.

Seit dem 1. März 2024 ist die zweite Generation, der Spintop G2 bei VMT verfügbar. Das neue Design des Sensors in edlem Mattschwarz geht mit verbesserten Leistungseigenschaften einher.

Verbesserungen: Doppelte Auflösung, dreifache Scanrate

Technologische Verbesserungen finden sich unter anderem in den Vision-Modulen. Der Spintop G2 verfügt über die doppelte Auflösung und eine bis zu dreifache Aufnahmefrequenz. Scan-Raten von bis zu 900 Scans pro Sekunde bieten dabei Vorteile für viele Applikationen, etwa beim Klebemittelauftrag bei Scheiben oder beim Dichtmittelauftrag für Batteriebehälter, aber auf für andere Dichtaufträge mit hohen Qualitäts- und Sicherheitsanforderungen.

Auch bei den Lasern hat der Hersteller einen neuen Ansatz gewählt: Es kommen Laser der Laserklasse 2 mit blauem und rotem Licht im sichtbaren Spektrum zum Einsatz, anstatt wie bisher Laser im Infrarotbereich. Das verbessert die Aufnahmequalität bei größeren Entfernungen und auf dunklen Oberflächen signifikant.

Auch bei der Software wurden Optimierungen vorgenommen, die auf die Benutzerfreundlichkeit und Funktionalität der Softwareplattform VMT MSS ausgerichtet sind. Wichtig sind hierbei die einfache Bedienbarkeit, auch durch Personal ohne Expertenstatus, sowie die Beschleunigung der Inbetriebnahme der Gesamtlösung.

Weitere Funktionen im Expertenlevel bleiben weiterhin verfügbar und können bei Bedarf genutzt werden. Zusätzliche Features sind die Implementierung von Warngrenzen und eine neue 3D-Darstellung der Einzelmessungen, gemäß den Warn- und Alarmgrenzen eingefärbte Raupen zur intuitiven Qualitätswahrnehmung.

Um- und Nachrüstung von Geräten der ersten Generation einfach möglich

Der Spintop G2 von VMT wurde nicht nur technologisch verbessert, sondern es wurde auch darauf geachtet, dass Sichtfeld und Messabstände wie beim Vorgänger abgedeckt werden. Ebenfalls identisch bleiben die mechanische und elektrische Anbindung, was eine einfache Um- oder Nachrüstung in bestehenden Anlagen ermöglicht. Die neue Generation ist in zwei Varianten („short range“ und „long range“) verfügbar, die einen höheren Abstandsbereich abdecken und vielseitiger einsetzbar sind. Bewährte Eigenschaften wie der wartungsarme Aufbau und die Unterstützung aller gängigen Roboterhersteller bleiben bestehen.

Einsatzmöglichkeiten in der Batteriefertigung und darüber hinaus

Für den steigenden Bedarf an hochwertigen Lösungen in der Batteriefertigung eignet sich der Sensor ebenfalls. Dazu gehören Anwendungen wie die Kontrolle der Abdichtung von Batteriegehäusen – besonders unter Berücksichtigung hoher Brandschutzanforderungen – sowie für Anwendungen, in denen eine 100-prozentige Qualitätskontrolle von Materialaufträgen in Form von Raupen unverzichtbar ist, ohne zusätzliche Auswertungszeit zu erzeugen.

Auch in klassischen Anwendungsgebieten eröffnen sich weitere Möglichkeiten: Der Spintop G2 wurde ursprünglich für die Kontrolle von Dreiecksraupen beim Scheibeneinbau konzipiert. Dies wird weiterhin ein großes Anwendungsfeld bleiben. Durch die verbesserten Vision-Module mit größerem aktiven Auswertebereich werden künftig auch bislang schwierige Anwendungen bei engen Radien, zum Beispiel bei Seitenscheiben, besser möglich sein. Weiterhin stark gefragt sind Verklebungen in der Endmontage von Scheiben, Panorama- und Schiebedächern sowie von Bauteilen wie Kunststoffabdeckungen von Radar- und Lidar-Sensoren, welche einen breiten Einsatz von Überwachungslösungen erfordern.

Ein weiterer Grund für die gesteigerte Auflösung des neu konzipierten Sensors ist die zunehmende Bedeutung von automatisch aufgebrachten Dichtraupen, die oft nur wenige Millimeter im Durchmesser sind und zur Qualitätssicherung eine hochauflösende Sensorik erfordern.

Autor

Joachim Kutschka, VMT Vision Machine Technic Bildverarbeitungssysteme GmbH, Senior Manager Sales & Productmanagement

„Mit der neuen Generation lassen sich gänzlich neue Anwendungen realisieren“

Kurzinterview mit Matthias Fiedler, Productmanagement Solutions

Wann sollte ein Anwender auf die neue Generation des Kleberaupen-Scanners umsteigen? Und welche Weiterentwicklungen sind für die Zukunft angedacht? Das hat die inspect Matthias Fiedler, Productmanagement Solutions bei VMT gefragt. Er ist der Experte in Sachen Lösungen für die effiziente Kleberaupeninspektion.

inspect: Worauf kommt es bei der Kleberaupenkontrolle besonders an?

Matthias Fiedler: Generell muss eine gleichmäßige Geometrie der Kleberaupe über die gesamte Klebebahn hinweg sichergestellt werden, was eine gleichmäßige, lokale Verteilung des Klebstoffvolumens auf dem Bauteil bedeutet. Diese Überwachung kann der Spintop G2 sowohl für die Höhe, die Breite, als auch der Querschnittsfläche der Kleberaupe sicherstellen.

Darüber hinaus ist die genaue Positionierung der Kleberaupe in Bezug auf eine Bauteilkante oder Bohrung oft entscheidend, um ein Austreten des Klebstoffs beim Verpressen der beiden Fügepartner zu verhindern. Dies minimiert das Risiko von verstopften Bohrungen oder unschönen, sichtbaren Klebernasen.

Des Weiteren ist die Überwachung eines vorangegangenen Prozessschrittes, des Primerns, häufig von Bedeutung, da viele Klebeverbindungen ohne korrekt aufgetragenen Primer später nicht die erforderliche Stabilität aufweisen. Der Spintop G2 kann auch diesen Prozess überwachen.

Die Taktzeit spielt zudem eine entscheidende Rolle bei automatisierten Klebeprozessen. Aus diesem Grund arbeitet der Sensor als Online-Kleberaupeninspektionssystem völlig unabhängig von der Taktzeit.

inspect: Wann lohnt es sich, vom Vorgänger auf den nun erhältlichen Spintop G2 umzusteigen?

Fiedler: Zunächst einmal ist es nicht das primäre Ziel, Anwender möglichst rasch zu einem Umstieg zu bewegen. Unternehmen, die den Spintop 3D im Einsatz haben und damit zufrieden sind, können auch weiterhin problemlos damit arbeiten.

Die Hauptmotivation für die Erneuerung und Verbesserung des Sensors liegt darin, mehr Einsatzmöglichkeiten zu erzielen. Durch die schnellere Scanrate und die gleichzeitig vergrößerten Sichtfelder können mit dem Spintop G2 gänzlich neue Anwendungen realisiert werden. Insbesondere im Umfeld der E-Mobilität sehen wir einen großen neuen Einsatzbereich, für den wir nun besser aufgestellt sind.

Sollte ein Kunde dennoch umsteigen wollen, um von der verbesserten Performance zu profitieren, so haben wir darauf geachtet, dass ein Umstieg sowohl mechanisch als auch elektrisch äußerst unkompliziert ist.

inspect: Welche zusätzlichen Weiterentwicklungen sind angedacht?

Fiedler: Wir entwickeln derzeit ein Verfahren, welches es ermöglicht, den korrekten Primerauftrag direkt während der Inspektion der Kleberaupe zu überprüfen, anstatt wie bisher in einem separat vorgelagerten Prozessschritt. Somit wäre es künftig möglich, drei Aufgaben in einem Takt zu erledigen: das Auftragen des Klebstoffs, die Online-Inspektion der Kleberaupe und die Überwachung, ob genügend Primer unter der Kleberaupe vorhanden ist.

Auch wenn die neue Hardware für viele Jahre auf dem erreichten Stand verfügbar sein wird, gibt es dennoch vielfältige Ideen für stetige Innovation. Insbesondere im Bereich der Raupenerkennung wird bereits intensiv an neuen auf künstlicher Intelligenz basierenden Auswertemethoden gearbeitet. Diese Methoden nutzen das umfangreiche Datenmaterial aus unzähligen erfolgreichen Projekten und ermöglichen eine einfache Einrichtung neuer Bauteile sowie Anpassungen an bereits eingerichteten Bauteilen. Diese zusätzlichen Features werden noch dieses Jahr verfügbar sein.

Außerdem setzen wir auf Rückmeldungen unserer Kunden, durch die wir weitere Optimierungen und Vereinfachungen in unsere Software-Oberfläche einfließen lassen und diese dadurch optimieren können.

Kontakt

VMT Vision Machine Technic Bildverarbeitungssyssteme GmbH

Mallaustr. 50-56

68219 Mannheim

Deutschland

+49 (0)621 84250-0

+49 (0)621 84250-290