Automatisierte KI-Prüfung in der Gießerei von BMW

08.07.2024 - Optische Qualitätskontrolle erhöht Produktionsqualität und Effizienz

Eine gleichbleibend hohe Produktqualität bei stabilen oder sinkenden Kosten ist eine zentrale Herausforderung für Unternehmen, darunter auch das BMW Komponentenwerk in Landshut. Vor diesem Hintergrund wurde ein automatisiertes, KI-gestütztes Prüfsystem für Motorkomponenten entwickelt und implementiert – während des laufenden Produktionsbetriebs.

Eine gleichbleibend hohe Qualität bei stabilen oder sinkenden Kosten sicherzustellen. Vor dieser Aufgabe stehen sehr viele Unternehmen, darunter auch das Komponentenwerk von BMW in Landshut. Konkret geht es um die Fertigung von Kurbelgehäusen – als Aktionsraum für Zylinder, Kolben und Pleuel das Herz eines Verbrennungsmotors – für Drei-, Vier- und Sechszylindermotoren. Dort prüften bis Oktober 2023 noch zwölf Mitarbeiter in drei Schichten bis zu 5.500 Bauteile pro Tag auf allgemeine Gussqualität sowie Grate, Lunker oder Bearbeitungsfehler. Außerdem inspizierten die Werker die mechanische Bearbeitung, also die Fräsungen und Bohrungen an und in den Gehäusen. Um effizienter zu werden, sollte die Zahl der benötigten Mitarbeiter auf sechs gesenkt und zugleich die Prüfqualität stabilisiert werden, erklärt Fertigungsleiter Michael Schweiger. „Die freigespielten Mitarbeiter werden weiterqualifiziert und in anderen Aufgaben eingesetzt, beispielsweise im Bereich der Elektromobilität“, fügt er hinzu. Für Menschen ist es ohnehin unmöglich, jeden Tag bis zu 450 Kurbelgehäuse mit konstanter Aufmerksamkeit zu prüfen. Letztlich schwankt das Prüfergebnis dadurch.

Darum war für Schweiger klar, dass diese Aufgabe nur ein automatisiertes Prüfsystem zufriedenstellend lösen kann. Weil mehrere Varianten an Kurbelgehäusen ungeordnet auf derselben Linie laufen, kam auch die künstliche Intelligenz schnell ins Spiel. Beides gehört zu den Paradedisziplinen von Ziemann & Urban, einem auf Bildverarbeitung spezialisierten Anbieter von Prüf- und Automatisierungstechnik aus Moosinning.

KI-basiertes Prüfsystem bei laufender Produktion integriert

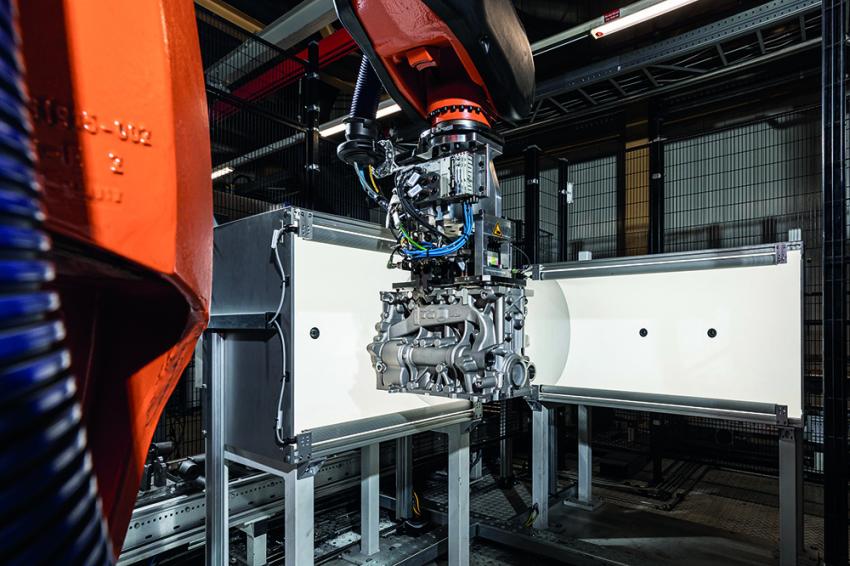

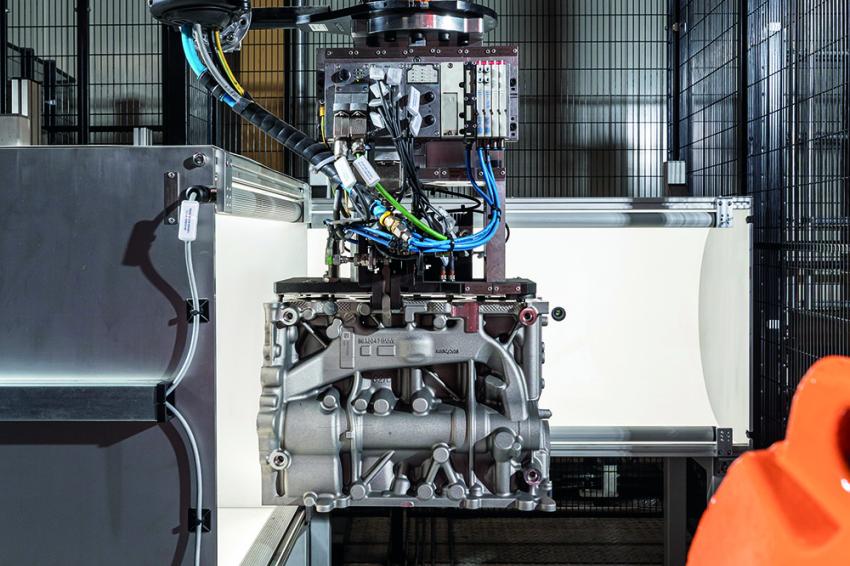

Zum Kernkonzept der daraufhin entwickelten automatisierten Qualitätsprüfung gehört ein Sechsachsroboter, der die Kurbelgehäuse vom Förderband nimmt und nacheinander in fünf Prüfkammern hält, wo sie von zunächst fünf Seiten von bis zu zwei 16-Megapixel-Kameras von SVS-Vistek erfasst werden. Die verbliebene sechste Seite, die der Greifer des Roboters verdeckt, wird nach dem Ablegen von der sechsten Prüfstation direkt über dem Förderband geprüft. Die Daten wertet eine BMW-eigene künstliche Intelligenz aus und gibt gelabelte Bilder inklusive Auswertung an das System zurück. Die Software von Ziemann & Urban „ZU Control“ ordnet sie dann dem jeweiligen Kurbelgehäuse zu, sodass sie dem Werker an den nachfolgenden Stationen zur Verfügung stehen. Dieser prüft jetzt nur noch die als fehlerhaft erkannten Bauteile nach – und die auch nur an der jeweiligen Position des vermeintlichen Defekts. Gab es also Fräsfehler, sonstige Beschädigungen oder war es nur etwas Schmutz? Er entscheidet dann letztendlich, ob das Bauteil zur Nacharbeit kommt oder doch OK ist.

Anfangs hatte Schweiger noch hinsichtlich der Umsetzung Bedenken. Denn die Integration des neues QS-Systems musste bei laufender Produktion erfolgen. „Wir haben keine Stillstandszeit gehabt, sondern haben im laufenden Betrieb umgestellt.“ Das bedeutete, alle Projektpartner mussten sehr flexibel sowie gut aufeinander abgestimmt sein und Nebenzeiten, wie Wochenenden, voll ausnutzen. Markus Urban, einer der Geschäftsführer von Ziemann & Urban, fügt hinzu: „Normalerweise hat man schon eine Produktionsunterbrechung, bei der man zwei, drei Wochen an der Anlage arbeiten kann. Aber das Projekt lief hauptsächlich in und direkt nach der Corona-Pandemie, weshalb wir irrsinnig lange Lieferzeiten für manche Komponenten hatten.“

Offene Fragen hatte Schweiger auch bei der KI: „Wie intelligent ist eine KI wirklich? Also können wir damit wirklich umsetzen, was wir uns vorgenommen hatten?“ Doch am Ende stand fest: „Beides hat super funktioniert und die Projektziele konnten in kürzester Zeit erreicht werden“, resümiert er.

Alle 18 Sekunden ein Bauteil von sechs Seiten prüfen

Bis dahin war es aber ein weiter Weg. Denn es kommt eben auf die Details an. So gab es im Schwesterwerk im österreichischen Steyr bei einer ähnlichen Anlage Probleme bei der Ausleuchtung der Prüfkammern. Diese war uneinheitlich, was zu Pseudofehlern führte. Für das Werk in Landshut war die Lösung in diesem Fall eine diffuse Beleuchtung, die erstens Hotspots vermeidet und zweitens auch tiefe Bereiche ausleuchtet.

Eine weitere wesentliche Herausforderung war die Taktzeit: Bei Vollauslastung kommt im Schnitt alle 18 Sekunden ein Kurbelgehäuse an der QS-Station an. Die KI braucht aber zwei bis drei Minuten zur Auswertung. Dazu kommt die Aufnahme der sechs Bauteilseiten durch die Kameras und das Handling durch den Roboter. Die Lösung hat sich in diesem Fall fast von selbst ergeben: Da Platz in der Werkhalle sowieso ein rares Gut ist, musste für die neue QS-Station ein vorhandenes, aber zunächst zu kleines Zwischengeschoss erweitert werden. Dadurch müssen die geprüften Bauteile erstmal über einen Aufzug ein Stockwerk tiefer fahren bis sie bei den manuellen Prüfplätzen ankommen, wo der Werker dann wissen muss, ob das jeweilige Bauteil OK oder NOK ist. Dass der gesamte Prüfprozess aber während der Fahrt durch die Anlage komplett durchläuft, daran hat Ziemann & Urban lange getüftelt. Jetzt ist der Ablauf so:

Der Roboter erkennt das Bauteil und greift das Bauteil vom Förderband lagerichtig je nachdem, ob es ein Drei-, Vier- oder Sechszylinder-Kurbelgehäuse ist, – dazu ist am Roboterarm eine weitere Kamera montiert – und hält fünf Seiten des Kurbelgehäuses in die Prüfstationen

Die sechste, zunächst von der Roboterhand verdeckte Seite wird anschließend über dem Rollenband geprüft, nachdem der Roboter das Gehäuse wieder abgelegt hat.

Die KI wertet die zehn Aufnahmen – sechs Seiten plus Innenseiten der Zylinderbohrungen – innerhalb von 2 bis 3 Minuten aus, labelt sie und legt sie auf dem Server ab.

Die Software ZU-Control prüft die Gültigkeit und Vollständigkeit der Daten, liest die Fehlerorte, -Arten und -Größen aus und weist sie dem Bauteil zu. Parallel speichert sie die Daten in das übergeordnete Anlagenleitsystem.

Sofern das Bauteil NOK ist, kommt es bei einem der beiden Werker an und dieser bekommt auf seinem Monitor die Visualisierung des Fehlerortes auf einem Rasterkatalog des Bauteils. Nach dem Antippen der Bauteilseite erscheint das gelabelte Bild der KI mit den erkannten Anomalien.

Der dortige Roboter hält dem Werker die als NOK bewertete Bauteilseite hin, sodass dieser schnell sagen kann, ob es sich tatsächlich um einen Defekt handelt.

Eine Besonderheit ist zudem, dass der Roboter seine Arbeitsgeschwindigkeit automatisch an die Anforderungen anpasst. Wenn alle vorherigen Anlagen voll ausgelastet sind, arbeitet der Roboter bei 100 Prozent, um die im 18-Sekundentakt ankommenden Kurbelgehäuse zügig zu prüfen. Kommen weniger, drosselt er sein Tempo, was Energie spart und den Verschleiß verringert.

KI erkennt alle Fehlteile

„Momentan hat die KI noch einen relativ hohen Pseudofehleranteil“, erklärt Urban. „Das ist allerdings gewünscht, weil man keinesfalls Schlechtteile als IO deklarieren will.“ Derzeit werden zwischen 35 und 45 Prozent der Bauteile von der KI als NOK deklariert und zum Nachprüfen zu einem Werker geschickt. Ein Großteil davon sind allerdings Pseudofehler, wie Schmutz oder Wasserflecken auf dem Bauteil. Andererseits wurden auf diese Weise bisher alle tatsächlich fehlerhaften Kurbelgehäuse gefunden. „Wir haben bis jetzt keine Reklamation aus dem Kundenwerk und wir fahren das System jetzt seit Oktober letzten Jahres“, erklärt der Fertigungsleiter Schweiger. Das war vorher mit der rein manuellen Prüfung noch anders. Da kam es vereinzelt vor, dass fehlerhafte Bauteile erst später identifiziert werden konnten.

Dennoch soll diese Pseudofehlerquote stetig sinken. Dass das passiert, dafür sorgt ein besonderes Feature: Die KI trainiert sich kontinuierlich selbst. Nach einer definierten Anzahl von erkannten Schlechtteilen fügt sie diese inklusive der finalen Bewertung der Werker in ihre Trainingsdaten ein. Dadurch lernt sie, tatsächliche Schlechtteile von Pseudo-NOK-Teilen besser zu unterscheiden. Das war auch eine der Anforderungen seitens BMW: Fertigungsleiter Schweiger erläutert: „Prüfmaschinen, die man vorher anlernt und die dann zwar verlässlich immer das gleiche machen, die haben wir bereits im Einsatz. Wir wollten aber ein System, das sich selbst optimiert , die eigenen Fehler reduziert und eine maschinengestützte, abgesicherte Qualität ermöglicht und damit die eigenen Fehler reduziert. Das geht eben nur mit KI.“

Qualität stimmt, Werker entlastet

Letztlich können sich die Werker durch die KI-gestützte automatisierte Qualitätssicherung auf die potenziell fehlerhaften Bauteile beziehungsweise Bauteilbereiche konzentrieren, anstatt jeden Tag alle sechs Seiten hunderter Gutteile genau anschauen zu müssen, wie es davor der Fall war. Das entlastet den Menschen und unterstützt zugleich dabei, dessen Fehlerquote stabil niedrig zu halten.

Auch Schweiger ist sehr zufrieden mit dem KI-gestützten optischen Qualitätssicherungssystem: „Wir können uns vorstellen, dieses System auch an anderen Werkhallen oder Standorten einzusetzen.“ Zudem sei die Zusammenarbeit mit Ziemann & Urban jederzeit reibungslos verlaufen.

Autor

David Löh, Chefredakteur der inspect

Kontakt

Ziemann & Urban GmbH

Am Bleichbach 28

85452 Moosinning

Deutschland

+49 8123 93688 0

+49 8123 93688 27