Inspektionssysteme: Welcher Antrieb ist der richtige?

25.04.2024 - Eine Systematik und Entscheidungshilfe

Die Wahl des richtigen Antriebs für das jeweilige Inspektionssystem und dessen Anwendungsbereich ist entscheidend. AC-, DC-, Schritt-, Linear- und Piezomotoren bieten jeweils spezifische Vor- und Nachteile. Eine fundierte Entscheidung erfordert ein sorgfältiges Abwägen der Anforderungen und Kenntnisse über die Motorentechnik.

Jede Anwendung und Branche stellt unterschiedliche Anforderungen an Inspektionssysteme – seien es schwere Lasten, große Verfahrwege, hoher Durchsatz, minimale Partikelgenerierung oder auch extreme Stabilität in Pikometer-Bereich. Das hat Auswirkungen auf die Wahl des Antriebs. Doch welcher ist der richtige? Eine Systematik und Entscheidungshilfe für Hersteller von Maschinen, Inspektionssysteme, Laborgeräten oder Medizingeräten.

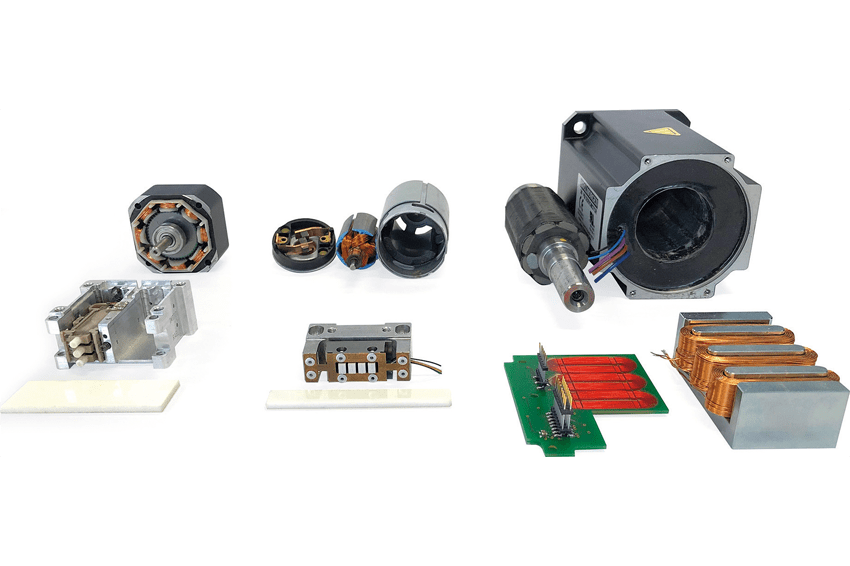

Eine breite Auswahl an Motoren

Zu den wichtigsten Antriebsarten für Inspektionssysteme gehören DC-, AC-, Schritt-, Linear- und Piezomotoren. Darüber hinaus gibt es weitere Motorprinzipien wie Magnetostriktion, Memory-Effekt, chemische Antriebe, Ultraschallmotoren und Wärmedehnung. Diese sind jedoch kommerziell nicht serientauglich erhältlich. Steinmeyer Mechatronik, Spezialist für hochgenaue Positionierlösungen aus Dresden, arbeitet jedes Jahr an fünfzig Entwicklungen in allen denkbaren Industriezweigen, wo µm-Präzision gefordert ist, und verfügt über breite Anwendungserfahrung im Einsatz aller gängigen Antriebsarten – inklusive Vakuum und Magnetfreiheit bis hin zu vollkommen exotischen Sonderfällen. „Der Antrieb sollte sich nach der Anwendung richten und nicht nach der für den betreffenden Lieferanten gewohnten beziehungsweise bequemsten Lösung. Ansonsten werden Kompromisse eingegangen, die entweder zu Kosten für Nachentwicklung oder Abstrichen an der Qualität des Produktes führen“, macht Elger Matthes, Entwicklung und Produktmanagement bei Steinmeyer Mechatronik, deutlich.

Den optimalen Antrieb finden

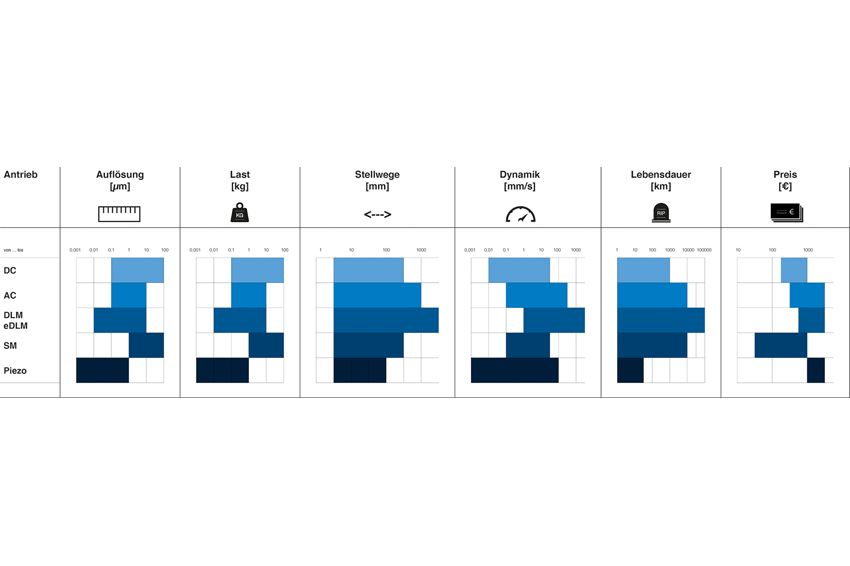

Die Auswahl des Antriebs ist dabei immer ein Kompromiss im Spannungsfeld zwischen Geschwindigkeit, Genauigkeit, Last und Verfahrweg. Darüber hinaus spielen weitere Kriterien wie Steifigkeit (Stillstandsstabilität, Immunität gegenüber Schwingungen von außen), Dynamik (Taktzeit, Beschleunigung), Linearität (Resonanzen, Regelbarkeit) und die Einsatzbedingungen der Umwelt (Temperatur, Vakuum, Reinraum, Magnetismus etc.) in die Entscheidung hinein. Auch Integrationsaspekte (Einbautoleranzen, Wartung), Anforderungen an Bauraum und Preis sowie die Faktoren Industriereife, Lebensdauer, Verfügbarkeit und Support sollten Berücksichtigung finden. „Da ist ein sorgfältiges, kluges Abwägen und Gewichten gefragt“, betont Matthes und erklärt: „Das Wichtigste ist zu verstehen, was der Kunde benötigt – und dann mit diesem Verständnis aus den vielen Möglichkeiten das Optimum zu wählen.“ Dafür braucht es ein feines Gespür für die Applikationsanforderungen, langjährige Erfahrung und tiefes Wissen über Antriebs- und Motorentechnik.

AC-Motoren: Spezialisten für große Lasten

Bei großen Lasten in rauen Umgebungen bietet sich beispielsweise eine Kombination aus AC-Motor und Kugelgewindetrieb an – so wie in einem konkreten Anwendungsfall zur Inline-Qualitätskontrolle mit Laseroptiken aus dem Bereich Werkzeugmaschine. Die Laseroptiken bringen ein Gewicht von 26 kg auf die Waage und erfordern kraftvolle Antriebe. Heimspiel für AC-Motoren. Sie sind einfach konstruiert, robust gebaut, industrietauglich, besonders langlebig und bieten hohe Drehzahlen sowie mittlere Drehmomente.

Diese Wechselstrommotoren verfügen über ein äußeres, stehendes Spulensystem mit drei Phasen, in dem sich ein Magnetsystem dreht. Eine Elektronik stellt ein sinusförmiges Drehfeld zur Verfügung, dem der Rotor folgt. Auch die sogenannten elektronisch kommutierten Gleichstrommotoren (BLDC = bürstenloser DC-Motor oder EC-Motor = elektronisch kommutierter Motor) sind im Grunde Wechselstrommotoren mit intern im Motor untergebrachter Elektronik, die die Kommutierung vornimmt.

BLDC sind bestens geeignet, wenn es darum geht, eine konstante Drehzahl ohne Anspruch auf das Anfahren bestimmter Positionen zu realisieren. Mit AC-Motoren sind hier die AC-Servomotoren gemeint, nicht jedoch Induktionsmaschinen. Der Begriff Servo beschreibt die Fähigkeit eines Motors, auch bei Stillstand volles Moment abzugeben. Zudem können auch Bewegungen weit geringer als eine Umdrehung geregelt ausgeführt werden.

DC-Motoren: Klassiker bei hohen Drehzahlen und kleinen Momenten

Elektrodynamische Antriebe wie AC-Motoren machen sich den elektrodynamischen Effekt zunutze, das heißt die Kraftwirkung auf stromdurchflossene Leiter in einem Magnetfeld. Dabei gilt die Proportionalität von Strom zur Last und von der Spannung zur Drehzahl beziehungsweise Geschwindigkeit. Das ermöglicht es, elektrodynamische Antriebe sehr feinfühlig auf sub-µm anzusteuern. Für Positionieraufgaben benötigen sie ein Messsystem oder einen Encoder. Auch DC- und Linearmotoren arbeiten nach diesem Prinzip.

Charakteristisch für DC-Motoren ist, dass sich innerhalb einer stehenden Magnetanordnung ein Spulensystem dreht, das über Schleifbürsten mit den zwei äußeren Anschlüssen verbunden ist und somit bei der Drehung die für die Bewegung notwendige Spule kontaktiert (mechanische Kommutierung) – sozusagen die Umkehrung der oben beschriebenen AC-Motoren.

Gleichstrommotoren weisen eine kompakte Bauform sowie extreme Dynamik auf und eignen sich hervorragend für Anwendungen mit hohen Drehzahlen und kleinen -momenten. Ihre Ansteuerung ist einfach, weil nur eine Phase geregelt werden muss.

Ein typisches Anwendungsbeispiel ist ein XYZ-Portal für eine Rauhigkeitsmessung. Damit werden Wiederholgenauigkeiten von 0,5 µm und sehr gleichmäßige Messfahrten realisiert.

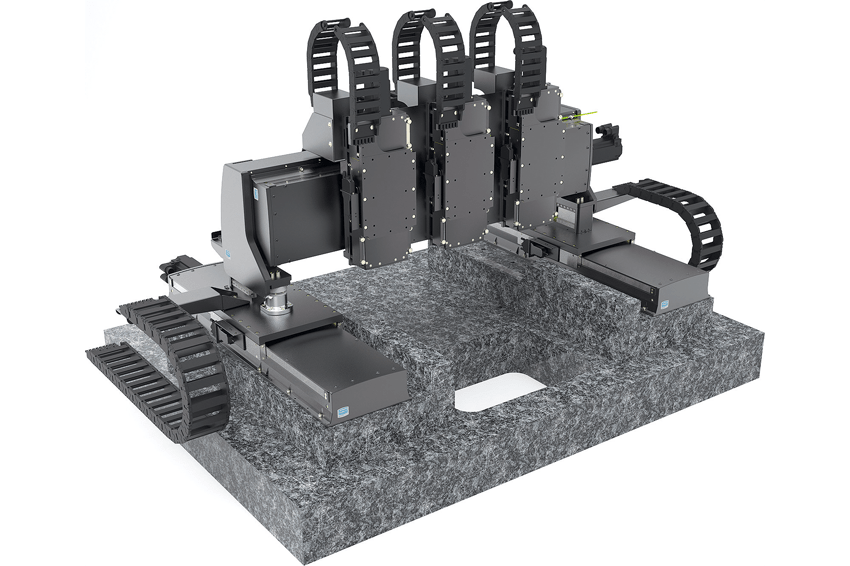

Linearmotoren: Ideale Lösung für lange Verfahrwege und große Geschwindigkeiten

Geht es um lange Verfahrwege und große Geschwindigkeiten, sind Linearmotoren die Technologie der Wahl. Ein Applikationsbeispiel ist hier die Kontrolle großer Paneele nach dem Laserschneiden. Dies wurde mit einem Luftlager-Portalsystem mit integriertem Linearencoder umgesetzt, das Verfahrwege von 1.600 und 1.150 mm in XY sowie Positioniergeschwindigkeiten von 1.500 mm/s (Spitze: 2.200 mm/s) realisiert. Bei elektrodynamischen Linearmotoren handelt es sich um die abgewickelten AC-Servos beziehungsweise BLDC-Motoren.

Es wird zwischen eisenbehafteten (DLM) und eisenlosen (eDLM) unterschieden. Im ersten Fall wird ein Läufer mit in einen Eisenkern gewickelten Spulen über einer leiterförmigen Magnetanordnung bewegt, im zweiten Fall ist es ein Verguss aus drei Spulen zwischen zwei Magnetsystemen.

Elektrodynamische Linearmotoren arbeiten verschleißfrei und bieten sehr hohe Geschwindigkeiten und extreme Beschleunigungen. Zu beachten ist das deutliche Rastmoment des eisenbehafteten Linearmotors, das aus der Reluktanzwirkung des Eisenkreises resultiert. Bei eisenlosen Linearmotoren tritt dagegen kein Rastmoment auf, wodurch ein sehr gleichförmiger Lauf gewährleistet wird.

Schrittmotoren: ohne Messsystem einsetzbar

Nicht immer ist ein zusätzliches Messsystem, wie es bei AC-, DC-, Linear- und Piezomotoren zwingend erforderlich ist, erwünscht. Denn dadurch steigen Komplexität und Kosten. Liegt der Fokus auf Einfachheit, Robustheit und Wirtschaftlichkeit, sind Open-Loop-Systeme ideal. Mit Schrittmotoren können Positionen alleine durch das Zählen der Schritte angefahren werden, was eine auf Feedback regelnde Steuerung entbehrlich macht. Das Ergebnis sind eine einfache Ansteuerung und ein robuster Aufbau. Schrittmotoren bieten eine begrenzte Beschleunigung und Geschwindigkeit, was für typische Einsatzbereiche wie Mikroskop-Tische in der Regel aber auch nicht erforderlich ist. Exemplarisch kann an dieser Stelle eine Anwendung mit einer Positioniergeschwindigkeit von 25 mm/s (Spitze: 50 mm/s) genannt werden. Der XY-Kreuztisch mit 100 mm Verfahrweg erreicht eine Wiederholgenauigkeit von 2,5 µm und ermöglicht eine Positionierung von Lasten bis 10 kg.

Schrittmotoren können durchaus kleine Diven sein. So warten sie mit einem kapriziösen Laufverhalten, Resonanzproblemen bei der Inbetriebnahme und einem mit steigender Drehzahl abrupt fallenden Antriebsmoment auf. Dennoch erweist sich das gegenüber DC-Motoren bei gleicher Baugröße etwa dreifache Moment als nützlich, um in Kombination mit Gewindetrieben und Mikro-Stepping ausreichend geringe Schrittweiten zu erzeugen. Durch den Aufbau mit einem gezahnten Rotor mit Permanentmagnet besitzen sie ein Haltemoment und laufen rastend.

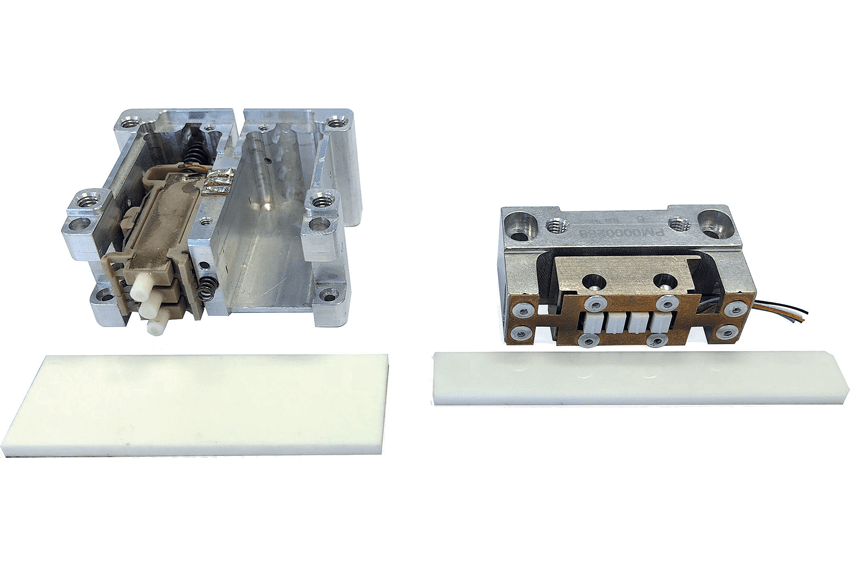

Piezomotoren: Extrem hohe Auflösung im Nanometerbereich

Auch Piezomotoren sind selbsthaltend. Ihr größter Vorteil liegt jedoch in der Auflösung im Nanometerbereich sowie in der hervorragenden Stabilität nach der Bewegung.

Wiederholgenauigkeiten von 0,05 µm und Stillstandsabweichungen < 50 pm/min sind kein Problem. Davon profitiert auch die Halbleiterindustrie bei der Inspektion von Nanostrukturen. Eine Lösung ist ein UHV-3-Achs-System in magnetfreier Ausführung mit Verfahrwegen von 160 mm für die X-Bewegung und je 20 mm für die Y- und Z-Bewegung (vertikal). Mit speziell entwickelten Piezomotoren lassen sich Lasten bis zu 2 kg positionieren.

Piezomotoren nutzen den piezoelektrischen Effekt, also die Längenänderung eines Kristalls im elektrischen Feld. Typischerweise betragen diese 1,5 Promille. Um makroskopische Verstellwege im mm-Bereich zu erreichen, werden mehrere Piezostacks in Piezomotoren zu beweglichen Beinen miteinander kombiniert, sodass sie – gegen eine harte Oberfläche gedrückt – eine quasikontinuierliche Bewegung ausführen. Die Kraftübertragung auf die Läuferkeramik erfolgt über Reibung. Mit Schreiter, Oszillator, Wanderwellenmotor und Stick-Slip-Motor haben sich vier Grundprinzipien durchgesetzt, die mit ihren jeweiligen Eigenschaften ein breites Anwendungsspektrum abdecken. Die Ansteuerung von Piezomotoren ist hochspeziell und verlangt viel Erfahrung bei der Inbetriebnahme.

Autor

Dr. Alexander Bromme, Geschäftsführer von Steinmeyer Mechatronik

Kontakt

Steinmeyer Mechatronik GmbH

Fritz-Schreiter-Str. 32

01259 Dresden

+49 351 88585 0