Es geht auch ohne Schaltschrank

Dezentrale Automatisierungskonzepte im Karosseriebau

Kaum eine Branche unterliegt so sehr dem Wunsch nach mehr Effizienz und Digitalisierung wie der Automobilbau. Welche Lösungsansätze in der Produktion greifen, lässt sich am Beispiel des Karosseriebaus zeigen: Dezentralisierung ist hier das neue Schlagwort. Wie man die am besten umsetzt, lesen Sie hier.

Dezentrale Automatisierungskonzepte schaffen eine nahtlose Integration von dezentralen Servoantrieben, weil sie Energieversorgung, Sensorik und Aktorik direkt an die Maschine und Anlage bringen. Der Schaltschrank hat bei diesem Ansatz ausgedient, was eine ganze Reihe von Vorteilen bringt. Nehmen wir die Installation: Hier ist die klassische Verdrahtung der größte Kostenfaktor, mehr als fünfzig Prozent nimmt sie bei den Installationskosten ein. Die Kombination aus Modularisierung und vorkonfektionierten Steckverbindern bringt hier schon einen ordentlichen Effizienzsprung, von der Minimierung von Verdrahtungsfehlern ganz zu schweigen. Denn prall gefüllte und komplexe Schaltschränke werden überflüssig und die Einheiten für Energieversorgung und Steuerung wandern oft in Form eines Kombimoduls direkt an die Maschine oder Anlage. Aber dazu später mehr.

Fernziele werden Realität

Noch einmal kurz zurück zu den Herausforderungen in der Automobilbranche im Allgemeinen und dem Karosseriebau im Besonderen. So ziemlich alles, worauf in Fertigungsprozessen bisher Verlass war, steht aktuell auf dem Prüfstand. Was vor ein paar Jahren als Fernziel formuliert wurde, klopft gerade ziemlich laut an die Tür: Vollständige Digitalisierung und Industrie 4.0; Fachkräftemangel und Erwartungen der nachrückenden Generationen an die Art zu arbeiten; Fragen rund um Energieeffizienz, CO2-Reduktion und Nachhaltigkeit. Zudem modulare, standardisierte und digital unterstützte Planung, einfachere und schnellere Installation und Inbetriebnahme, mehr Flexibilität in der Fertigung bei gleichzeitig kürzeren Durchlaufzeiten sowie effizientere Service- und Wartungsprozesse. Und das alles hochgradig digitalisiert, damit Automobilbauer jederzeit und von jedem Ort auf Prozess- und Maschinendaten zugreifen können.

Energie effizienter nutzen

Für die Automatisierung im Karosseriebau bedeutet das: Raus ins Feld, dezentralisieren, modularisieren, Technologien zusammenfassen, Energie effizienter nutzen, Komplexität reduzieren und vereinfachen. Der Grundgedanke der Dezentralisierung ist so simpel wie einleuchtend: Zunächst wird die Energieversorgung zusammen mit weiteren Standard-Komponenten wie Sicherungen oder Schaltungen aus dem zentralen Schaltschrank herausgelöst und in kleinere, dezentrale Gehäuse gepackt. Diese kompakten Einheiten werden dann direkt an der Produktionsmaschine platziert. Gleiches gilt für die Industrie-PCs, welche die Kommunikation und Steuerung der kompletten Anlage oder von einzelnen, modular einsetzbaren Maschinenteilen übernehmen. Ein weiterer Pluspunkt ist die einfache Montage: Installation und Verkabelung von Sensorik und Aktorik erfolgt im Idealfall nach dem Plug-and-Play-Prinzip mit vorkonfektionierten Steckern. Damit entfallen auch die zeitraubenden und aufwendigen Installationsarbeiten am Schaltschrank, beispielsweise Abisolieren, Setzen von Ader-Endhülsen und das eigentliche Anklemmen. Das befreit Produktions- und Fertigungshallen von Maschinenanbauten und verschlankt die Kabelarchitektur deutlich.

Pneumatik ersetzen

In den Hallen des Karosserie(roh-)baus zischt und pfeift es vielfach noch. Die gute alte Druckluft treibt dort noch viele Pneumatikspanner an. Doch jedes Zischen und Pfeifen ist der tongewordene Beweis, dass Pneumatik ziemlich verlustbehaftet ist. Mit einem Wirkungsgrad von nur 10 bis 20 Prozent verpufft beim Energieträger Luft hörbar viel Energie durch unvermeidliche Leckagen und ineffiziente Aktorik. Pneumatikspanner durch Elektrikspanner zu ersetzen bietet allen Beteiligten nur Vorteile: Erstens dem Automobilhersteller, der in seinen Werken die ineffiziente, schlecht steuerbare und verhältnismäßig teure Pneumatik reduzieren kann. Zweitens dem Produktionsplaner, der sich jetzt auf einen einzigen Energieträger – nämlich Elektrizität – fokussieren kann. Drittens arbeiten die Mitarbeiter in einem merklich leiseren Arbeitsumfeld. Und nicht zuletzt lassen sich im Gegensatz zur Pneumatik beim Einsatz von Servo-Motoren exakte Prozessdaten wie die Position der Mechanik oder das benötigte Drehmoment während des Bewegungszyklus erfassen und analysieren. Sie ersetzen damit die sonst notwendigen Messsysteme und Endlagenschalter. Doppelbleche lassen sich so erkennen. Die Inbetriebnahme geht zu 80 Prozent schneller durch einfaches „Teachen“ statt „Shimsen“. Außerdem sind mehrere Spannpunkte möglich und die Variantenfertigung mit unterschiedlichen Materialstärken, Stichwort Losgröße 1 ohne neues Teachen. Letztlich zahlt das auf Nachhaltigkeits- und CO2-Ziele ein, denn durch rückspeisefähige Elektrospanner wird Energie gespart und das wiederum schont die Umwelt.

Digitale Zwillinge

Digitale Zwillinge bringen die Digitalisierung auf ein neues Niveau. Dieses digitale Abbild der Anlage oder Maschine beinhaltet alle Funktionen und Parameter des späteren Systems inklusive der originalen Steuerungs-Software – und das bereits ab der Planungs- oder Auslegungsphase. Relevant ist das beispielsweise für Vorbetrachtungen wie die Kollisionsprüfung von bewegten Teilen im Karosseriebau. Mit Augmented-Reality-Anwendungen (AR) können alle Bewegungsabläufe auf einem Tablet virtuell betrachtet und analysiert werden.

Während des Betriebs liefert der digitale Zwilling die Datenbasis für Condition Monitoring und Predictive Maintenance. Auf dieser Basis lassen sich Anomalien in der Produktion erkennen und beheben, bevor die Qualität leidet. Langzeitanalysen ermöglichen Aussagen zur Energieeffizienz und Simulationen verschiedener Prozessänderungen, die Aufschluss über mögliche Einsparpotenziale geben.

Ein systemischer Ansatz

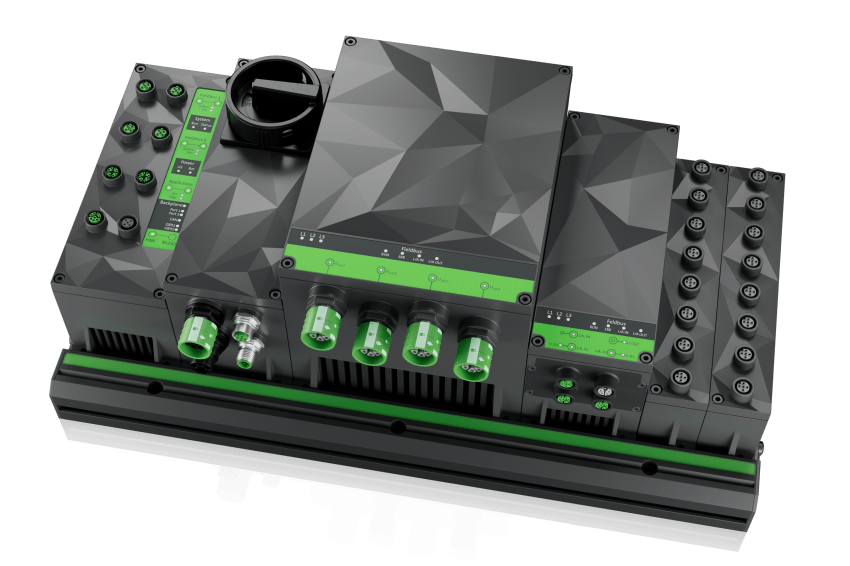

Voraussetzung für eine Dezentralisierung ist im Karosseriebau ein systemischer Ansatz, der eine Kombination aus Konzeption und Hardware umfasst. Auf der einen Seite ein umfassendes Automatisierungskonzept inklusive einer systemischen Betrachtung der Herausforderungen und ihrer gegenseitigen Wechselwirkungen. Auf der anderen Seite eine modulare und skalierbare Hardware, die direkt an der Maschine alle Funktionen aus dem Schaltschrank übernimmt und in Sachen Digitalisierung ergänzt. Ein solches System ist beispielsweise Vario-X von Murrelektronik: Ein modulares und flexibles Automatisierungssystem, mit der sich sämtliche Automatisierungsfunktionen erstmals bedarfsgenau und dezentral – also ohne Schaltschrank-Architektur – realisieren lassen. Vario-X besteht aus der gleichnamigen Plattform und dem begleitenden Automatisierungs- und Installationskonzept. Es bringt Sensorik und Aktorik ins direkte Maschinenumfeld und gewährleistet eine nahtlose Integration von dezentralen Servoantrieben für ein zuverlässiges Spannungs-, Signal- und Datenmanagement. Herzstück von Vario-X sind robuste, wasser- und staubdichte Gehäuse in Schutzart IP65, in denen die Spannungsversorgung, Steuerung, Switches, Sicherheitstechnik und IO-Module verbaut sind. Sie lassen sich modulartig nebeneinander in eine robuste Backplane mit integrierten Maschinenbauprofilen einrasten.

Inbetriebnahme verkürzen

Vario-X verkürzt auf Basis eines digitalen Zwillings und durch das innovative Installationskonzept eine Inbetriebnahme um durchschnittlich 40 Prozent. Darüber hinaus unterstützt das Gesamtsystem modulare und transparente Prozesse, eine höhere Wertschöpfung und damit mehr Wirtschaftlichkeit und Nachhaltigkeit im Karosseriebau. Unter dem Strich ermöglicht das System mit einer konsequenten Umsetzung des Dezentralisierungs-Konzeptes den Einstieg in die digitale Transformation im laufenden Betrieb – der entscheidende Schritt in die richtige Richtung.