Grundlagen der Durchflussmessung: Differenzdruck und Flow-Messung

19.01.2021 - Die Messung des Volumen- oder Massestroms ist eine häufige Aufgabe bei industriellen Applikationen. Verschiedene Ansätze führen zu unterschiedlichen Lösungen. Es ist daher entscheidend, die passende Lösung zur Applikation zu wählen und die Messdaten richtig zu interpretieren.

Im Beitrag erklärt werden die Messung über den Differenzdruck sowie die Flow-Messung nach dem thermischen Prinzip.

Wie so oft in der Technik (oder auch im täglichen Leben) kann eine Aufgabe auf verschiedenen Arten gelöst werden. Vor allem in der Durchflussmessung ist es wichtig, von Anfang an den richtigen Ansatz zu wählen. Dieser Beitrag fokussiert sich auf die beiden wichtigsten und am meist verbreiteten Verfahren bei der Messung eines Durchflusses: die Messung über den Differenzdruck sowie die Flow-Messung nach dem thermischen Prinzip. Weitere Verfahren haben zwar durchaus ihre Berechtigung auf dem Markt, besetzen aber eher Nischen. Betrachtet werden vor allem gasförmige Medien, wobei viele Aspekte auch bei Flüssigkeiten gelten, andere sind gesondert zu betrachten.

Volumenstrom und Massestrom

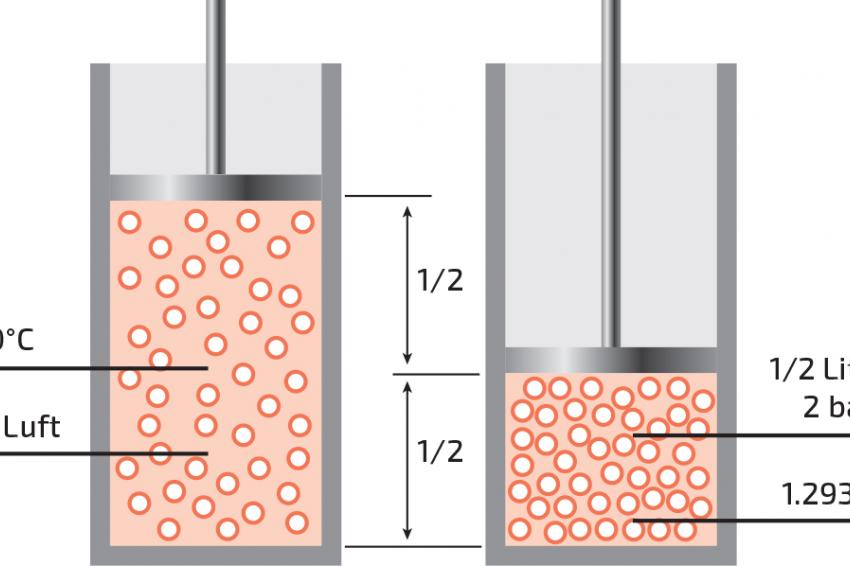

Was ist der Unterschied? Bei einem Massedurchfluss bzw. Massestrom wird die Anzahl der Moleküle gemessen – beim Volumenstrom dementsprechend der Raum, den die Moleküle einnehmen. Gase sind komprimierbar, daher kann sich ein Volumenstrom bei Temperatur- und Druckänderungen wesentlich ändern.

pV = nRT

p = Druck

V = Volumen

n = Molare Masse

R = Gaskonstante

T = Temperatur

Die thermische Zustandsgleichung idealer Gase beschreibt diesen Zusammenhang. Gut veranschaulichen lässt sich dies an einem Beispiel mit zwei Kolben.

Um eine Aussage über einen Massefluss zu treffen, ist die unmittelbare Messung des Massedurchflusses grundsätzlich am genauesten. Bei anderen Verfahren wird über Differenzdruck, Volumenstrom oder Strömungsgeschwindigkeit der Durchfluss abgeleitet. Diese Methoden sind aber druck- und temperaturabhängig und müssen dementsprechend korrigiert werden.

Wenn der Massendurchfluss von Interesse ist, ist eine unmittelbare Messung meist genauer. Diese direkte Messung erfolgt über das thermische Prinzip. Warum? Vereinfacht dargestellt wird der Energietransport gemessen, das heißt die über den Heizer erzeugte und über den Fluss abgeführte Energie. Hierbei ist leicht verständlich, dass für den Energietransport nicht das Volumen, sondern vielmehr die Anzahl der Moleküle entscheidend ist.

Diese Zusammenhänge verdeutlichen, dass ein Massefluss eigentlich in Gewichtseinheiten wie mg/s oder g/h angegeben werden sollte. In der Praxis werden jedoch häufig Volumeneinheiten verwendet. Das ist nicht falsch, solange der Druck und die Temperatur dazu angegeben werden. Hierzu gibt es zwei vorbereitete Bedingungen. Als Normalbedingung wurde ein Druck von 1.013 mbar und eine Temperatur von 0 °C definiert. Gekennzeichnet wird diese Volumeneinheit durch den tiefgestellten Buchstaben n: ln/min. Eine zweite weit verbreitete Definition zur Umrechnung von Masse in Volumen ist die Standardbedingung. Diese ist auf 20 °C anstelle von 0 °C bezogen und wird entsprechend mit einem s anstelle des n gekennzeichnet: ls/min. Diese Angaben von Temperatur und Druck sind absolut zwingend. Wird der Unterschied ln/min und ls/min nicht beachtet, resultiert ein Fehler von um die sieben Prozent. Weichen auch die Druckbedingungen von den 1.013 mbar ab, kann der Messwert noch weitaus deutlicher von der Realität abweichen. Volumetrische Messvorrichtungen, wie Flügelradzähler, Schwebekörper- oder Turbinen-Durchflussmesser erkennen Temperatur und Druckänderungen nicht. Für einen Masseflussmessung wären zusätzliche Sensoren für diese Größen sowie ein Recheneinheit (Controller oder PC), die aus allen Rohmessdaten den echten Massefluss berechnet, nötig. Darauf wird meist verzichtet, bzw. diese Messprinzipien kommen meist dann zum Einsatz, wenn nur ein ungefährer Messwert bzw. keine hohe Genauigkeit gefordert ist oder wenn der Volumenstrom die interessierende Größe ist.

Ob nun ein Volumenstrom oder ein Massefluss gemessen werden soll, entscheidet die Applikation. Oft ist das auch historisch oder Branchen bedingt. Wird nach Volumen gekauft oder verkauft, sollte auch volumetrisch gemessen werden. Wenn Gewicht wie zum Beispiel beim Benzin der Faktor für den Preis ist, sollte demensprechend auch der Massenstrom gemessen werden.

Applikationsspezifische Umgebungsbedingungen

Neben der zu messenden Größe respektive Applikation tragen auch die Umgebungsbedingungen dazu bei, welcher Sensor bzw. welches Messprinzip das geeignetste ist. Ein gutes Beispiel hierfür ist ein Volumenstromregler für HLK-Lüftungen. Hier sind vor allem zwei Randbedingen zu beachten: Verschmutzung und der Langzeit-Offset-Drift. Es ist nachvollziehbar, dass sich in den Lüftungen von Wohnungen und Geschäftshäusern über die Zeit einiges an Staub ansammelt. Vergleicht man hierzu einen MEMS-Differenzdrucksensor mit einem thermischen Flow-Sensor wirkt Staub völlig unterschiedlich auf die beiden Messprinzipien. Typischerweise wird mit einer Messblende ein Differenzdruck erzeugt, der sich je nach Flow ändert.

Diese Druckdifferenz wird mit einem MEMS-Niederdrucksensor gemessen – meist sind das einige wenige mbar. Der Druckabfall darf nicht zu hoch sein, da sonst zu viel Energie vernichtet wird. Staub stellt hier kein wesentliches Problem dar, da durch die Membrane zwischen den zwei Messpunkten keine Verbindung besteht.

Es gibt keinen Durchfluss durch den Sensor, das heißt Staub kann den Drucksensor auch nicht verstopfen. Anders sieht es bei den thermischen Flow-Sensoren aus. Diese lassen sich auch als Differenzdrucksensoren konfigurieren und im gleichen Aufbau verwenden. Haben aber den Nachteil, dass immer ein kleiner Fluss durch den Sensor vorhanden sein muss. Ist der Sensor durch Staub oder Schmutz verstopft, ist der Flow unterbrochen und der Sensor defekt. Um dies zu verhindern, kann auch ein Filter vorgeschaltet werden – dieser vermindert zwar das Verstopfungsrisiko, erhöht aber auch die Kosten sowie den Service- und Montageaufwand.

Neben diesen Nachteilen haben die thermischen Flow-Sensoren auch Vorteile wie eine geringe Langzeit-Offset-Drift. Prinzipbedingt driftet der Offset über Jahre kaum, dies bedingt, dass kein Offset-Abgleich in der Applikation nötig ist. Drucksensoren haben physikalisch bedingt eine Offsetdrift – vor allem Niederdrucksensoren, mache sind sogar lageabhängig. In einem Design mit einem Drucksensor empfiehlt sich immer ein Offset-Abgleich bei der Produktion oder Inbetriebnahme und je nach Möglichkeit auch während der gesamten Lebensdauer. Ob das möglich ist, gibt die Applikation vor. Gibt es einen bekannten, definierten Zustand im Betrieb sollte dieser genutzt werden, um per Software den Offset zu korrigierten. Ist dies in einer Applikation möglich, ist der Drucksensor im Hinblick auf Genauigkeit und Kosten meist die beste Lösung. Ist das nicht der Fall, muss der Offset-Drift in den Genauigkeitsberechnungen berücksichtigt werden. Die meisten Hersteller haben jedoch die Daten nicht im Datenblatt spezifiziert. Einige Hersteller geben diese Werte auf Anfrage heraus.

Volumenstrommessung für einen Volumenstromregler im HLK-Umfeld ist nur ein Beispiel für eine Applikation. Wie bei jeder Messaufgabe sollten die verschiedenen, in Frage kommenden Messprinzipien gegenübergestellt und die Vor- und Nachteile betrachtet werden. Je nach Applikation können ganz unterschiedliche Konzepte zum Zuge kommen. Oft ist auch der Preis ein entscheidender Faktor, wodurch nicht immer die technisch beste Lösung, sondern die kommerziell vielversprechendste zum Einsatz kommt. Wichtig ist es, diese Aspekte und Randbedingungen möglichst früh in der Entwicklung währen der Design-In-Phase zu beachten.

Kontakt

Pewatron AG

Neumarkter Str. 86 A

81673 München

Deutschland

+49 89 2603847

+49 89 43109191