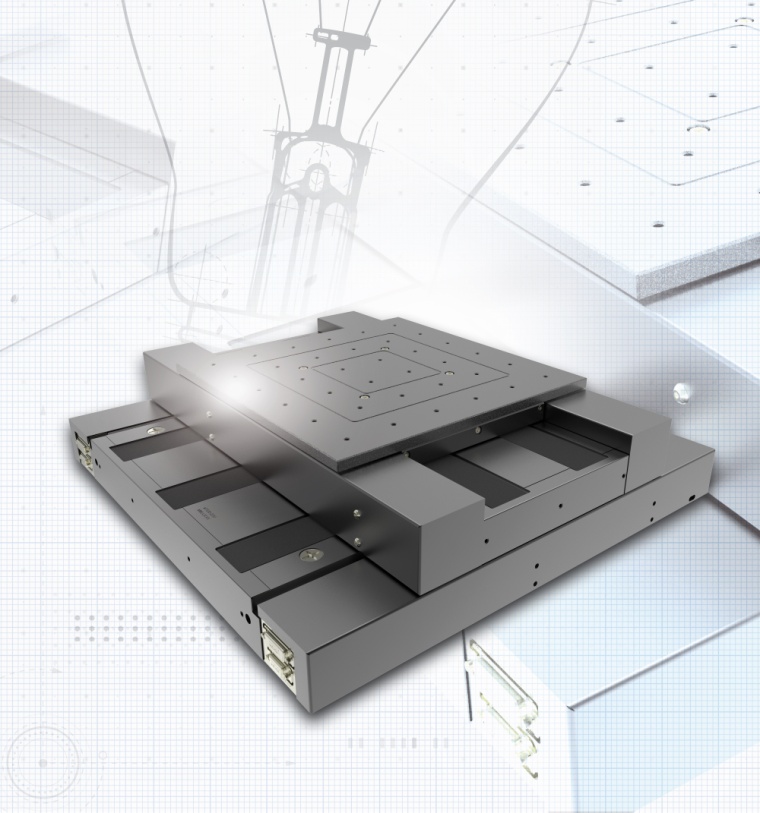

Messtisch mit sehr hoher Festigkeit durch Pyramidenaufbau

Ein Messtisch erreicht eine lastunabhängige Genauigkeit von ±1 μm und ermöglicht so kompakte Tisch-Messgeräte, die neben der Kontur und Oberfläche auch die Geometrie von Teilen vermessen können.

Sollen neben Kontur und Oberflächenparametern wie Rauheit und Ebenheit auch geometrische Größen wie Länge, Abstand und Winkel gemessen werden, waren Messtechniker bis dato auf zwei unterschiedliche Geräte angewiesen: eins für die Form- und Oberflächenmessung sowie ein weiteres für die Erhebung der Koordinatendaten. Dabei bringen die meisten Form- und Oberflächenmessgeräte die wichtigsten Features für Koordinatenmessungen bereits von Haus aus mit: „Oft ist die verwendete Sensorik – egal ob optisch oder taktil – nutzbar, um auch die Gesamtgeometrie von Teilen zu vermessen, denn Gerätestruktur, Bedien-Software und Messdaten-Management sind in der Regel sehr weit ausgereift“, so Elger Matthes, Entwicklung und Produktmanagement bei Steinmeyer Mechatronik. Warum ist es dann aber so schwierig, beides zusammenzubringen? Ein Blick auf die unterschiedlichen Bauweisen und Anforderungen gibt Aufschluss.

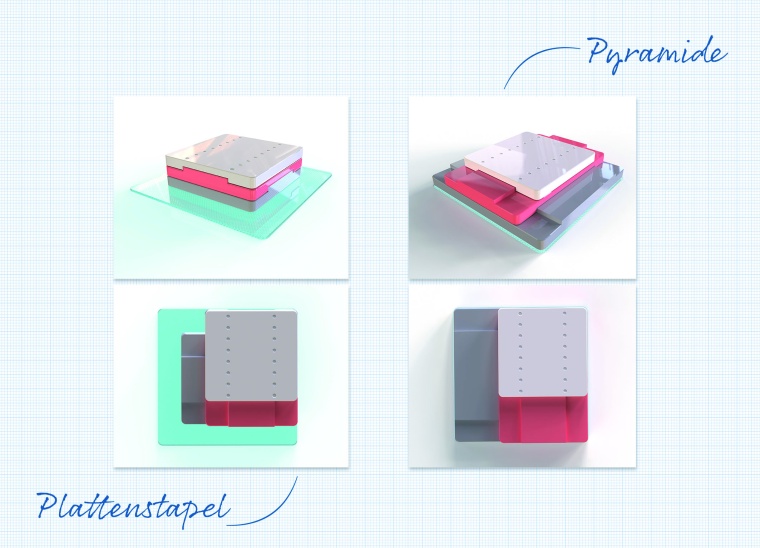

Messtische in Stapelbauweise können sich unter Last verbiegen

Messgeräte für Form und Oberfläche sind meist als kompakte Tischgeräte ausgeführt. Zum Einsatz kommen dabei fast ausnahmslos Kreuztische (XY-Tische) aus drei gleich großen Platten, die das Werkstück horizontal unter einer festen Traverse mit Vertikalachse und dem Sensor bewegen. Diese einfache Stapelbauweise ist preiswert und für Oberflächen- und Formmessungen vollkommen ausreichend, hat aber einen für Koordinatenmessungen entscheidenden Nachteil: Wenn die Platten im Betrieb auseinanderfahren, fangen sie an überzuhängen.

Das führt dazu, dass sie sich aufgrund der Schwerkraft positionsabhängig verbiegen und damit das zu messende Bauteil um die X- und die Y-Achse verdrehen. Das führt über die Sinusfunktion zu einem Messfehler in X und Y, der sich mit zunehmender Höhe des Bauteils verstärkt. Zwar versuchen die Hersteller diesem Fehlereinfluss mit Vermessung und Kompensation zu begegnen, allerdings funktioniert dies nur bei konstanter Last. Verändert sich die Last, verändert sich auch die Durchbiegung beim Verfahren und damit der eventuell kompensierte Fehler in bekannter Messhöhe. Das Resultat ist ein ungenaues, von der Teilemasse abhängiges Messergebnis.

Das Ziel: Kontur- und Oberflächenmessgeräte für Koordinatenmessungen fit machen

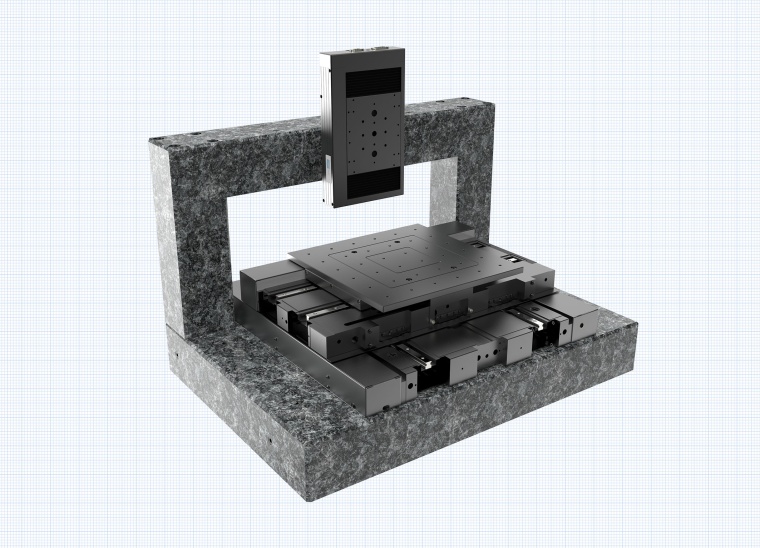

Herkömmliche Koordinatenmessgeräte umgehen diese Problematik durch Gantry-Bauweise, wobei oft nur eine Seite in Kombination mit Luftlagern angetrieben wird. Im Gegensatz zur Kreuztisch-Plattenarchitektur wird bei Gantries nicht das zu messende Objekt verfahren, sondern der Messkopf. Da dessen Gewicht immer gleich ist, haben Lastvariationen keinen Einfluss auf das Messergebnis. Allerdings sind diese Systeme technisch äußerst anspruchsvoll und überaus kostspielig sowie platzintensiv.

Bei großen und schweren Messobjekten mag das angemessen sein. „Nun sind aber die von der Stückzahl am meisten gefertigten Teile eher kleinerer Natur – und mit der Kleinheit steigt nicht selten die Herstellungspräzision“, macht Matthes deutlich. „Für diese vielen hochpräzisen Teile ist ein Tischgerät mit einem Messbereich von 200 x 200 x 200 mm vollkommen ausreichend. Warum also nicht die Grundstruktur der Tischgeräte für die Form- und Oberflächenmessung nutzen und diese zu kleinen Koordinatenmessgeräten aufrüsten?“ Ein Gerät für alle Messaufgaben – das wäre für die Anwender ein echter Gewinn. Doch bisher scheiterten derartige Projekte am Messtisch, denn keins der auf dem Markt verfügbaren Modelle konnte den geforderten Kriterien hinsichtlich Präzision, Steifigkeit und Lastunabhängigkeit gerecht werden.

Hohe Unempfindlichkeit gegen Lastvariation

Mit dem KT510 hat Steinmeyer Mechatronik, ein Hersteller von hochgenauen Positionierlösungen für optische und feinmechanische Systeme, die Lösung. Die Pyramidenarchitektur des XY-Positioniersystems ermöglicht eine lastunabhängige Genauigkeit von ±1 µm (kompensiert), auch bei bewegtem Messobjekt. Auch wenn auf Bauteile, die nur wenige Gramm auf die Waage bringen, schwerere Teile von bis zu 30 kg folgen, wird der Ablauf des Tisches von der Last nicht beeinflusst. Damit erfüllt der KT510 alle Anforderungen für eine hochpräzise Positionierung von variablen Lasten und ermöglicht so den Bau kompakter Messapparate, die Kontur und Oberfläche sowie Geometrien mit einer Genauigkeit im Submikrometerbereich vermessen können. Ein absolutes Novum in der Messtechnik.

Pyramidenaufbau versteift Messtisch

Der Pyramidenaufbau – große massive Grundplatte, darüber eine kleinere Mittelplatte und eine noch kleinere Oberplatte – macht das System sehr steif. Unter Last verformt sich der Tisch beim Verfahren faktisch nicht. Dazu tragen auch das optimierte Verhältnis von Längs- und Seitenabstand der Führungswagen sowie die richtigen Proportionen von Führungsstärke und Plattendicke bei.

Ziel war es, die Führungswagen so wenig wie möglich in den überhängenden Bereich der Tischplatten fahren zu lassen. Auch ein Verbiegen der Grundplatte sowie die Auswirkungen des Bimetall-Effekts bei Temperaturänderungen galt es zu vermeiden. „Natürlich möchte man eine möglichst große, steife Führung haben – schließlich ist sie der nachgiebigste Bestandteil der gesamten Konstruktion –, doch eine Überdimensionierung schafft mehr Probleme als sie löst“, erläutert Matthes. „Die Herausforderung war daher, die Vielzahl an Einflussfaktoren in ein Gleichgewicht zu bringen.“

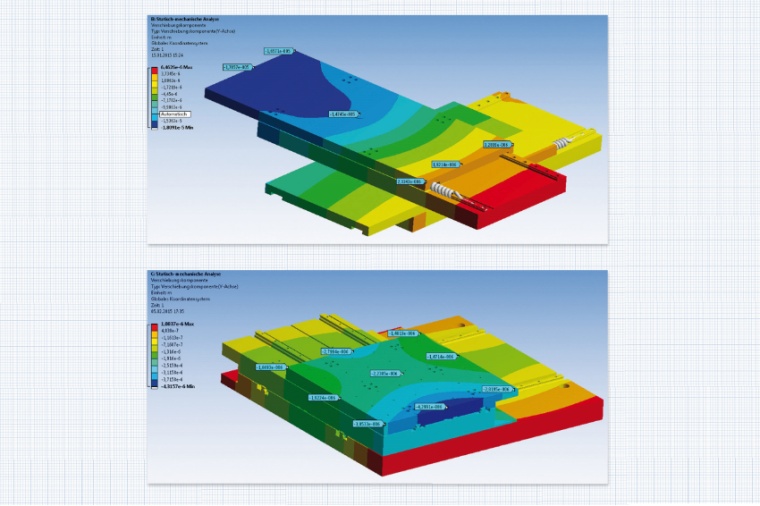

FEM-Simulationen waren hier der Schlüssel zum Erfolg. Eine entscheidende Rolle spielte dabei auch das Material. Aluminium ist zwar um den Faktor drei leichter und biegsamer als Stahl. Da die Dicke aber mit der dritten Potenz in die Steifigkeit gegen Verbiegen eingeht, hat eine geringfügig dickere Aluminiumplatte gegenüber Stahl in puncto Steifigkeit klar die Nase vorn – und das bei geringerem Gewicht.

Profilschienen statt Kreuzrollen

Statt Kreuzrollen kommen beim KT510 Profilschienenführungen mit umlaufenden Rollen zur Anwendung. „Kreuzrollen weisen sehr gute Ablaufwerte auf und sind eigentlich das Nonplusultra für Positionierlösungen im Bereich der Messtechnik. Allerdings sind sie durch die erheblichen Vorspannkräfte in Plattenrichtung problematisch. Denn die Vorspannung der einen Richtung verbiegt die Ebenheit der anderen“, so Elger Matthes. Bei Profilschienen ist dies nicht der Fall, in puncto Welligkeit, Geradheit und Ebenheit können sie Kreuzrollen in der Regel jedoch nicht das Wasser reichen.

„Wir mussten wirklich sehr lange suchen und intensiv testen, bis wir Profilschienen gefunden haben, die über ein annährend so hochgradig wiederholbares Laufverhalten verfügen wie Kreuzrollenführungen“, berichtet der Entwicklungsleiter und ergänzt: „Auch waren in Kooperation mit dem Führungshersteller extensive FEM-Berechnungen notwendig.“

Ablaufwerte des Messtischs mit Pyramidenaufbau

Im Vergleich zur klassischen Kreuztisch-Stapelarchitektur konnte bei den Ablaufwerten eine bis zu 13-fache Verbesserung erreicht werden. Die Nick- und Gierfehler des KT510 belaufen sich auf weniger als 25 µrad über die Verfahrweglänge von 200 mm. Bei Messwegen von 10 mm reduziert sich der mögliche Fehler auf unter 5 µrad. Auch die anderen Genauigkeitsparameter überzeugen. So beträgt die Wiederholgenauigkeit ±0,3 µm, die Geradheitsabweichung ±0,5 µm und die Ebenheitsabweichung ±1,0 µm.

Angetrieben wird der KT510 durch eine Motor-Spindel-Kombination bestehend aus einem Zweiphasen-Schrittmotor und einem Steinmeyer-Kugelgewindetrieb mit einer Steigung von 1 mm.

Ebenheitsunabhängiges Interface für die Gerätebasis

Um ein Verbiegen der hochebenen Kreuztisch-Grundplatte beim Aufschrauben auf das Gerätegestell zu verhindern, erfolgt die Integration des KT510 über eine patentierte 3+4-Punkt-Montage, die die Vorteile von Drei- und Vierpunktauflage vereint. Dabei wird der Tisch zuerst auf drei Punkten aufgesetzt und im Anschluss vier weitere, steife Stützen abgesenkt und in Position geklemmt. „So lässt sich der Tisch auf ein steifes, aber grob toleriertes Gestell montieren und dabei sogar noch in drei Freiheitsgraden (Drehung im X, Y, Z) justieren, was die Fehler durch unzureichende Orthogonalität eliminiert“, hebt Matthes die Vorteile der Lösung hervor.

Weitere Funktionen des Messtischs KT510:

- wie mittig liegende Zerodur-Maßstäbe für einen möglichst geringen Abbe-Fehler,

- ein unaufdringliches Design ohne offen liegende Elemente sowie

- ein stehendes elektrisches Anschlussterminal – alle bewegten Kabel sind im Inneren des Tisches geführt und unsichtbar abgedeckt.

- Auch den Dauertest unter Last hat der Messtisch bestanden. Bei zwei Millionen Vollzyklen wurde der Versuch abgebrochen. Das entspricht einem Dauereinsatz mit typischen Messbewegungen von bis zu fünf Jahren ohne Wartung.

Präzise Messungen auch bei variablen Lasten

Den KT510 hat Steinmeyer Mechatronik für Anwendungen in der Messtechnik entwickelt, bei denen Nick- und Gierfehler störend wirken. Das ist beispielsweise bei der Teilevermessung oder der Aufnahme von 3D-Profilen auch an hohen Teilen der Fall. Sein steifes Designs ermöglicht präzise Messungen auch bei variablen Lasten und bietet damit eine ökonomische, industriell-robuste Alternative zu wesentlich empfindlicheren Luftlagersystemen und hebt auch die bisher bestehenden konstruktionstechnischen Limits für den Bau kleinerer Koordinatenmessgeräte auf. Trotz des Pyramidenaufbaus ist der Platzbedarf identisch zu Tischen in üblicher Plattenbauweise. Ein Wechsel zur Pyramidenarchitektur ist folglich problemlos möglich. Die Lieferung erfolgt voll vermessen mit Kompensationsfile (optional gespeichert im Tisch).

Autor

Christoph John, Konstruktionsleiter bei Steinmeyer Mechatronik

Anbieter

Steinmeyer Mechatronik GmbHFritz-Schreiter-Str. 32

01259 Dresden

Deutschland

Meist gelesen

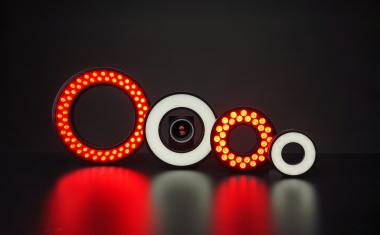

Eine neue Generation Ringlichter

High-Performance-Ringbeleuchtungen mit anpassbarer Lichtcharakteristik

25 Jahre Machine Vision: von Pixeln zur KI-getriebenen Zukunft

Wie Produktions- und Inspektionsprozesse von Machine-Vision-Software profitieren

Supercaps: Die bessere Alternative zur Batterie?

Bei welchen Anwendungen liegen Supercaps vorn und was sind deren Vorteile?

Vielfalt der Optik

Entwicklung industrieller Bildverarbeitungsobjektive – Ein Streifzug durch 25 Jahre

Vom analogen Videosignal zum smarten Vision-System

Ein Artikel über den Wandel der industriellen Bildverabeitung in den vergangenen 25 Jahren