Künstliche Intelligenz: Auch ohne Hype bleibt viel Potenzial

Interview mit KI-Experte Prof. Dr. Marco Huber, Fraunhofer IPA

Was kann künstliche Intelligenz (KI) in industriellen Prozessen schon heute leisten, welche Trends und Weiterentwicklungen zeichnen sich ab? Darüber sprach die inspect mit Prof. Dr. Marco Huber, Leiter Abteilung Cyber Cognitive Intelligence (CCI) und Leiter Abteilung Bild- und Signalverarbeitung des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA. Der ausgewiesene KI-Experte erklärt auch, welches Potenzial KI noch hat und wie interessierte Firmen ihre ersten Schritte mit dieser Technologie gehen können.

inspect: Seit wann beschäftigen Sie sich mit künstlicher Intelligenz?

Prof. Dr. Marco Huber: Das mache ich schon sehr lange. Schon seit dem Studium, als ich in den 2000er Jahren Informatik in Karlsruhe studiert habe. Da hat mich das Thema bereits gepackt, obwohl man damals noch gar nicht über künstliche Intelligenz gesprochen hatte. Damals war es einfach Maschinelles Lernen, was auch heute noch der Kern von KI ist. Allerdings wird das meist gleichsetzt, KI und Maschinelles Lernen. Und so habe ich mich auch in meiner Promotion damit beschäftigt und danach – ich war mehrere Jahre in der freien Wirtschaft. Im Jahr 2018 habe ich dann eine Professur bei der Uni Stuttgart bekommen, an einer Schnittstelle zwischen Maschinenbau und KI. Die Frage, mit der ich mich dort beschäftigte, ist im Wesentlichen: Wie lässt sich KI im Maschinenbau sinnvoll einsetzen, um Prozesse zu verbessern?

inspect: Was machen Sie genau?

Huber: Tatsächlich ist das eine große Bandbreite an Themen. Das fängt bei einem vermeintlich einfachen Beispiel an, der optischen Inspektion von Produkten. Dabei versucht man, den Menschen in der Qualitätssicherung zu ergänzen oder von monotonen Aufgaben zu entlasten. Das ist mittlerweile eine Sache, die man mit Machine Learning sehr gut umsetzen kann, weil eben auch die KI-Entwicklung in den letzten zehn Jahren durch die Bildverarbeitung getrieben wird. Dort profitiert man am meisten von den neuesten Entwicklungen.

Auch der Bereich Planungsprozesse ist wichtig. Dabei geht es unter anderem um Produktions- und Auftragsplanung. Da schaut man, wie man mit KI oder Machine Learning den Planungsprozess verbessern kann.

Robotik, das nächste Thema, geht stark in die Automatisierung rein. Dabei gibt es viele robotische Aufgaben – wobei es weniger die Dinge sind, die ohnehin schon weitgehend automatisiert sind, etwa Schweißaufgaben beim Automobilisten. Diese können als gelöst betrachtet werden. Wir konzentrieren uns daher auf Arbeiten, in die der Mensch derzeit noch stark eingebunden ist, sei es aus Kostengründen oder wegen der Ergonomie. Ein Beispiel ist hier der Griff in die Kiste:

Wenn ein Mensch nur kleine Teile entnehmen muss, ist das noch in Ordnung. Aber wenn es große Metallzylinder sind, wird das Kreuz schon sehr beansprucht. Daher die Frage, wie man den Griff in die Kiste automatisiert lösen kann. Daran wird schon sehr lange geforscht. Aber die Lösungen sind – wenn man ehrlich ist – noch nicht so weit, dass man sagen kann, sie sind in der Breite industriereif. Weil es dort dann eben um harte Anforderungen geht.

inspect: Wobei gerade solche Anwendungen seit Jahren auf Messen zu sehen sind…

Huber: Ja, genau. Das ist ein Evergreen im Bereich der Automatisierung. Da haben Sie völlig Recht. Das funktioniert auf Messen auch super. Wenn man aber in die industrielle Praxis geht, dann heißt es natürlich: „Taktzeit. Könnt ihr die einhalten? Und zwar unter allen Umständen?!“ Und dann kommt auch schon der nächste Punkt: „Wie sieht es denn zum Beispiel aus mit dem kompletten Entleeren der Kiste?“ Das wird dann zum Problem, wenn die Bauteile beispielsweise flach sind. Wenn also die letzten Bleche flach auf dem Boden liegen und von der Bildverarbeitung nicht mehr erkannt werden, oder der Greifer sie nicht mehr packen kann. Dann muss ein Mensch kommen und die letzten Teile aus dem Behälter entnehmen. Damit ist die Taktzeit erledigt.

Oder beim Verhaken von Bauteilen: Nehmen wir als Beispiel einen U-Bügel. Die verhaken sich natürlich gern ineinander. Die Frage ist dann, wie man solche Situationen erkennt und aufgelöst bekommt. In diesem Fall gibt es häufig den sogenannten Notgriff: Man greift die ineinander verhakten Bauteile – diese Situation zu erkennen, ist schon schwierig – und lässt sie wieder fallen, in der Hoffnung, sie lösen sich voneinander. Da hat man aber ebenfalls die Taktzeit gerissen. Und wenn es empfindliche Teile sind, ist das Fallenlassen auch keine Option. Das heißt also, in den Details, da stecken die Probleme.

inspect: Wie gehen Sie an diese Problematik ran?

Huber: Seit einiger Zeit trainieren wie die KI für den Griff in die Kiste in der Simulation.Und natürlich kann man alle Situationen mit einem Bauteil dann schon mal durchspielen. Man lädt das Bauteil in die Simulation, sofern man ein CAD-Modell davon hat. Dann kann man bereits sehen, ob die oben genannten Probleme vorkommen.

inspect: Was tun sie, wenn die Simulation ein negatives Ergebnis hat, das Bauteil also erstmal nicht geeignet ist?

Huber: Wir sind ja ein Forschungsinstitut. Daher betrachten wir das als Möglichkeit, die Prozesse zu verbessern. Wie erwähnt, beschäftigen wir uns mit dem Erkennen und Lösen von verhakten Bauteilen. Dabei wird zuerst die konkrete Situation analysiert und dann eine passende Strategie gewählt. Wichtig hier ist, dass das so funktionieren soll, ohne dass der Mensch Vorgaben macht, weil das zu lange dauern würde, das einzurichten. Stattdessen wird in der Simulation geschaut, wie der Roboter so befähigt werden kann, dass er die Situation selbstständig erkennt und auflöst.

inspect: Können Sie das anhand eines Beispiels näher erläutern?

Huber: Nehmen wir nochmal diesen U-Bügel: Zuerst muss das System erkennen, dass ein Bügel verhakt ist. Und das am besten schon in der Kiste. Denn wenn der Roboter den Bügel erst raushebt und dann das Verhaken feststellt, ist natürlich schon wertvolle Zeit verloren gegangen. Wenn er das also erkennt, ist es die beste Strategie, diesen Bügel nicht zu greifen und stattdessen ein besser erreichbares Teil zu wählen.

Wenn es aber so ist, dass alle erreichbaren Bauteile verhakt sind – und irgend ein Bauteil muss ja gegriffen werden –, geht es darum, den Bügel möglichst schon in der Kiste von den anderen zu lösen. Also eben nicht hochnehmen und schütteln. Wir hatten das Thema Taktzeit….

Dazu werden Techniken des sogenannten Reinforcement Learning angewandt. Das ist eine spezielle Art des Machine Learnings, das nach dem Versuch-und-Irrtum-Prinzip funktioniert. Wir kennen das vom Menschen: Wenn wir etwas nicht beherrschen, dann probieren wir was. Merken dann, es geht so nicht. Dann probieren wir es etwas anders. Wenn wir dann weiterkommen, übernehmen wir diese Strategie und verfeinern sie.

Das haben wir mit dem U-Bügel auch auf der Automatica 2022 gezeigt. Und wie gut das funktioniert, hat dann ein Besucher bewiesen. Er kam an den Stand und meinte, das sei ja sicher alles einprogrammiert. Dann hat er sich sechs der Bügel genommen, sie so richtig schön ineinander verhakt und in die Kiste gelegt. „So, dann lass mal laufen.“ Und so arg, wie der Besucher diese Bügel ineinandergeschoben hat, hatte es das System im Training nie bekommen. Und trotzdem hat es der Roboter geschafft, diese Szene aufzulösen.

inspect: Was kann eine KI leisten, um Produktionsprozesse zu verbessern?

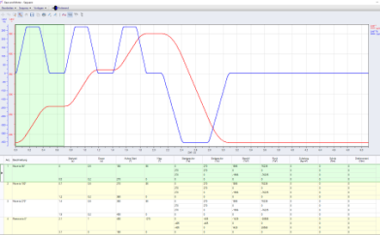

Huber: Das kann ich mit einem Beispiel erläutern, an dem wir mit Porsche zusammenarbeiten. Da geht es um die Auftragsplanung. Also die Frage: Wann wird ein Kundenfahrzeug für den Bau in die Produktion eingelastet? Natürlich hat Porsche da schon eine existierende Lösung. Die wurde allerdings schon vor 15, 20 Jahren entwickelt, als Porsche eigentlich noch ein anderes Unternehmen war. Viel, viel kleiner, weniger auf allen Weltmärkten präsent. Und, vor allem, wir haben es erlebt: Die Lieferketten sind unsicherer geworden. Das hat unter anderem der Ukrainekrieg gezeigt. Und damit kommt dieser Planungsalgorithmus immer weniger zurecht. Dadurch ist aber eines der wichtigsten Versprechen von Porsche gefährdet: die Liefertreue. Denn wenn der Kunde gesagt bekommt, er erhält seinen Porsche 911 am 15. März 2024, dann muss er ihn auch an diesem Tag bekommen. Porschekunden erwarten das, und haben vielleicht auch einen Urlaub für den 16. März mit dem neuen Auto geplant. Wenn Porsche diesen Termin verpasst, hat das Unternehmen ein ernsthaftes Problem.

Die Frage war also, wie man den Planungsprozess neu denken kann. Wir haben eine Lösung vorgeschlagen, die umgekehrt funktioniert, wie man sich das vorstellen würde: Kern davon sind sogenannte Planaufträge. Das ist kein echter Kundenauftrag, sondern ein virtueller. Der ist aber trotzdem voll durchspezifiziert mit allen Optionen, die man sich vorstellen kann. Dabei muss man wissen, dass es so einen Porsche in 4,5 Milliarden Varianten gibt, auch weil man jedes Modell bis in kleinste Details individualisieren kann.

Hier kommt die KI ins Spiel, die möglichst exakt antizipieren soll, welche Variante wie oft bestellt wird. Die so erzeugten Planaufträge wandern ins Auftragsbuch und werden dann komplett durchgeplant, wirklich so, als ob der Auftrag von einem Kunden gekommen wäre. Damit beinhaltet das Auftragsbuch sowohl von Kunden bestellte Fahrzeuge als auch von der KI erzeugte Planungsaufträge. Damit weiß dann jedes Werk, wie die Auslastung ist, welcher Materialbedarf besteht und so weiter.

Und als letzter Schritt kommt dann der echte Kundenauftrag. Und dann ist es wie Tinder für Porschefahrzeuge: Es wird geschaut, wo der am besten passende Planungsauftrag für das bestellte Fahrzeug zu finden ist. Einen 100-prozentigen Treffer wird man bei 4,5 Milliarden Varianten nicht finden. Man wird also gewisse Änderungen vornehmen und auch umplanen müssen. Aber wir achten darauf, diese Verwerfungen so gering wie möglich zu halten. Dass das funktioniert, hat die Evaluation eines unserer Doktoranden im Frühjahr des letzten Jahres gezeigt. Zugleich haben wir bewiesen, dass wir auf diese Weise zwei eigentlich gegensätzliche Ziele erreicht haben. Einerseits haben wir die Planungsprozesse stabilisiert und andererseits haben wir die Produktion flexibler gemacht. Jetzt sind wir gerade dabei, aus dem beschriebenen Prototyp das fertige System zu erstellen.

inspect: KI wird oft als Blackbox bezeichnet, weil es meist schwer nachzuvollziehen ist, wie und warum sie eine Entscheidung trifft. Heatmaps, die immer mehr Hersteller in ihre KI-Software implementieren, sollen dieses Problem entschärfen. Welche Möglichkeiten gibt es außerdem, um die Ergebnisse einer KI zu qualifizieren?

Huber: Heatmaps sind wohl die bekannteste Methode, und zugleich auch die, die ich am meisten anzweifle. Denn wir und auch andere haben gezeigt, dass man in Heatmaps noch viel reininterpretieren muss. Manchmal sind sie zu grob, manchmal zu fein. Und was einem die Heatmaps eigentlich genau sagen wollen, ist auch nicht immer klar.

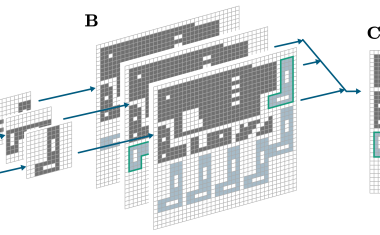

Das führte dazu, dass es seit zwei, drei Jahren einen anderen Forschungsansatz gibt, der mit konzeptbasierten Erklärungen arbeitet. Das orientiert sich daran, wie wir Menschen Objekte erkennen: Wir haben ein Konzeptverständnis, beispielsweise von einer Katze. Die hat einen Schwanz, Ohren, Schnurrhaare und so weiter. Alle diese einzelnen Konzepte zusammen ergeben für uns eine Katze. Der konzeptbasierte Ansatz versucht genau so zu arbeiten: Welche Einzelkonzepte werden erkannt, welche sind die maßgeblichen für die Entscheidung? Da gibt es ein schönes Video von Google, die auch gerade daran arbeiten. Dabei geht es darum, was eigentlich ein Zebra zum Zebra macht. Da sieht man tatsächlich an der Erklärung, wie die KI arbeitet: 45 Prozent Streifen, 30 Prozent Pferd, 15 Prozent Savanne. Also folgert die KI: „Das müsste ein Zebra sein.“

inspect: Existiert dieser Ansatz bereits in industriellen Anwendungen?

Huber: So weit ist er noch nicht durchgedrungen. Derzeit ist es noch ein Thema, das vor allem in der Forschung behandelt wird. Aber wir arbeiten daran und haben auch schon Gespräche mit Industrieunternehmen geführt, die diesen Ansatz in der Qualitätsprüfung einsetzen wollen.

inspect: Verstehe. Was ist Ihre Prognose: Wann laufen KIs nicht mehr Gefahr, Chiquita-Etiketten als Banane zu identifizieren?

Huber: [lacht] Ich hoffe doch, spätestens nach dem Abschluss unseres Forschungsprojekts. Aber wir sind auch nicht die einzigen, die daran arbeiten. Eine Jahreszahl kann ich aber nicht nennen. Es wird allerdings sehr viel Forschungsaufwand in das Thema reingesteckt. Daher gehe ich davon aus, dass wir in den nächsten zwei bis drei Jahren gute Fortschritte sehen werden; dass die Blackbox mehr und mehr aufgebrochen wird.

inspect: Manchmal habe ich den Eindruck, KI wird eingesetzt, um KI einzusetzen. Wie vor ein paar Jahren mit der Blockchain, als es oft hieß: „Wir brauchen eine Blockchain. Was können wir damit machen?“ Stimmen Sie zu?

Huber: Ja, das ist leider häufig so. Wo erstmal die Technologie der Treiber ist und nicht das Problem. Wobei eigentlich jeder Ingenieur weiß, dass man erstmal das Problem spezifizieren muss, um dann eine passende Lösung zu finden.

Wir haben daher ein spezielles Förderprogramm, das sich Quickcheck nennt. Damit können Unternehmen ihr Problem einreichen und wir schauen, ob es mit KI lösbar ist. Und da kann es auch sein, dass man zu dem Ergebnis kommt, dass das kein use case ist, bei dem KI die beste Lösung bietet.

inspect: Welches Vorgehen würden Sie Unternehmen raten, die sich überlegen, künftig KI in der Qualitätssicherung oder der Produktion einzusetzen?

Huber: Da braucht man eigentlich einen unabhängigen Dritten, der sich das anschaut, möglichst ergebnisoffen. Denn selbst wenn man schon ein KI-Team im Unternehmen hat – in welchem Bereich auch immer – tendiert das dazu, jede Anwendung mit KI zu erschlagen.

Wir selbst bieten etwas an, das nennt sich AI Explorer. Da machen wir genau das für Unternehmen, die am Anfang stehen und sich fragen, was eigentlich die Anwendungsfälle sein könnten. Und da sprechen wir tatsächlich in mehreren Workshops mit den verschiedenen Fachbereichen und erzeugen Ideen. Und dann wird nach und nach abgeklopft, ob die Voraussetzungen vorhanden sind und ob KI überhaupt die beste Lösung ist, auch wirtschaftlich. Denn am Ende muss ein interner Prozess verbessert werden, eine Dienstleistung kostengünstiger werden oder das Leistungsangebot wachsen. Und da fallen natürlich viele der anfänglichen Ideen raus. Aber am Ende bleibt vielleicht eine kleine Auswahl übrig, bei der wir sagen, dass das die ersten ein, zwei, drei use cases sein könnten, die man mit KI umsetzen könnte.

Autor

David Löh

Chefredakteur der inspect