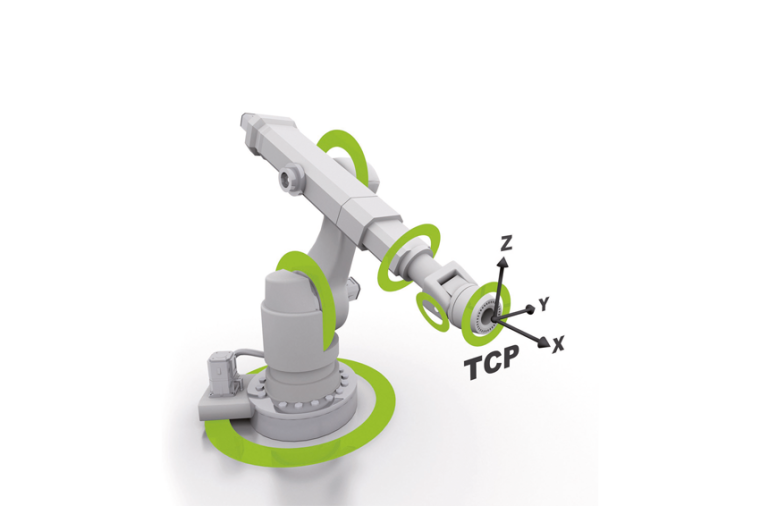

Hochpräzise Führung des Tool Center Point

Messgeräte steigern Positioniergenauigkeit am TCP von Industrierobotern um bis zu 80 Prozent.

Industrieroboter werden inzwischen häufig zur Materialbearbeitung eingesetzt und müssen dabei hochpräzise Bewegungen ausführen können. Da die Positionserfassung der integrierten Drehgeber dafür nicht exakt genug ist, verbauen Roboter-Hersteller hochgenaue Winkelmessgeräte als Secondary Encoder.

Noch vor ein paar Jahren war die absolute Positioniergenauigkeit bei Robotern kein großes Thema. Damals wurden sie noch vorwiegend in Handling-Anwendungen eingesetzt, in denen die Wiederholgenauigkeit wichtiger ist als die millimetergenaue Bewegung des Tool Center Point (TCP). Heute übernehmen Industrieroboter immer mehr Aufgaben in der Fertigung: Sie bohren, fräsen und schweißen Materialien oder schneiden sie per Laserstrahl. Diese Tätigkeiten erfordern eine hochpräzise Führung des TCP am Werkstück.

Die gestiegenen Anforderungen der Industrie an die Positioniergenauigkeit von Knickarmrobotern stellen deren Hersteller vor Herausforderungen. Bisher reichte es aus, jedes Robotergelenk mit einem Drehgeber als Motorfeedback auszustatten. Der Encoder liefert dann der übergeordneten Steuerung die Informationen zur Position seiner Achse, die diese zur Koordinierung des Handlingvorgangs benötigt. Die Drehgeber erfassen die tatsächliche Position der Achsen allerdings nicht mit der erforderlichen Genauigkeit, um auch hochgenaue Bewegungen in der Materialbearbeitung präzise genug umsetzen zu können.

Die Zuverlässigkeit der vom Motorfeedback-Geber ermittelten Positionsdaten variiert stark, da die Messwertermittlung der Drehgeber durch diverse Faktoren negativ beeinflusst wird. Dazu zählen neben Nulllage-Abweichungen des Robotergelenks auch Umkehrfehler des Getriebes und die Elastizität der Roboterarme unter Last.

Zahlreiche Einflüsse sorgen für Abweichungen

Neben dem Nulllagenfehler ist auch das Umkehrspiel in der Getriebeeinheit eine wesentlicher Einflussfaktor in Bezug auf die absolute Positioniergenauigkeit. So kann es bei der Umkehr der Antriebsrichtung durch das mechanische Spiel zwischen den Komponenten des Antriebsstrangs zu Abweichungen bei der Positioniergenauigkeit des Werkzeugs am TCP kommen. Bei Robotern mit langen Gelenken können diese Ungenauigkeiten zu einem deutlich schlechteren Bearbeitungsergebnis führen. Hinzu kommen die Krafteinwirkung sowie dynamische Effekte während des Bearbeitungsprozesses. Sie können ebenfalls auf die Steifigkeit der Robotermechanik wirken und so zu Bewegungsabweichungen führen.

Präzision mit Winkelmessgeräten steigern

Durch den Einsatz sogenannter Secondary Encoder können diese Abweichungen kompensiert werden. Sie werden zusätzlich zu den bereits installierten Drehgebern hinter dem Getriebe der Roboterachse montiert und erfassen die tatsächliche Position jedes Robotergelenks im dreidimensionalen Raum, sodass der Roboter das Werkzeug mit der gewünschten Präzision führt. Zudem messen die Winkelmessgeräte an jeder Achse die Kräfte, die durch den Bearbeitungsvorgang am Werkstück auf den Roboter zurückwirken. Insgesamt lässt sich die absolute Positioniergenauigkeit am Tool Center Point so um 70 bis 80 Prozent steigern.

Die Secondary Encoder sollten allerdings eine deutlich höhere Genauigkeit als die im Servomotor verbauten Drehgeber aufweisen, damit ihre Messwerte exakt sind und die von den Drehgebern hervorgerufenen Abweichungen vollständig ausgleichen können. Hochgenaue Winkelmessgeräte vom Typ WMFA/WMRA von Amo erfüllen diese Anforderungen und werden deshalb von führenden Roboterherstellern verbaut.

Maßverkörperung mit hochgenauer periodischer Teilung

Sämtliche absoluten WMFA-/WMRA-Winkelmessgeräte bestehen aus hochentwickelten Sensoren sowie einer integrierten Auswerteelektronik (ASIC). Die Geräte arbeiten nach dem rein induktiven Amosin-Abtastprinzip: Dabei tastet eine planare Spulenstruktur ein Edelstahlband ab, in das eine hochgenaue periodische Teilung eingebracht wurde. Diese sogenannte Maßverkörperung wird in einem speziellen Herstellungsprozess zu einem geschlossenen Messring geformt, der entweder auf einem Teilungsträger als Winkelmessflansch oder als dünnwandiger Messring erhältlich ist. Die absoluten Maßverkörperungen von Amo bestehen aus einer inkrementellen Spur mit einer Teilungsperiode von 1.000 μm und einer zusätzlichen Absolutspur mit einer seriellen Kodierung.

Aufbau für eine optimale Signalgüte

Die Ausführung der Sensoreinheit im Abtastkopf als planare Spulenstruktur ist ein Alleinstellungsmerkmal der Winkelmessgeräte von Amo. Da in der Sensoreinheit mehrere Spulenelementen in Messrichtung angeordnet sind, kann eine Abtastung beziehungsweise Mittelung über mehrere Teilungsperioden realisiert werden. In Kombination mit der hochgenauen Maßverkörperung lässt sich so eine sehr hohe Signalgüte mit geringen Abweichungen in der Positionsinformation erzielen.

Durch den modularen Aufbau mit Messring und separater Abtasteinheit sind die Winkelmessgeräte nicht nur flexibel an jede Anwendung anpassbar. „Sie können auch sehr leicht in Industrieroboter integriert werden, ohne dafür umfangreiche Änderungen an den Achsen vornehmen zu müssen“, so Engelbert Hager, Kaufmännischer Leiter bei Amo. Die Winkelmessgeräte eignen sich sowohl für große Wellendurchmesser als auch für schwierige Einbausituationen. Raue Umgebungsbedingungen sind für sie ebenfalls kein Problem: Die Geräte widerstehen Schmutz (IP67) ebenso wie magnetischen Störfeldern.

Messgeräte mit zahlreichen Steuerungen kombinierbar

Ein weiterer Vorteil ist die Schnittstellenvielfalt der Winkelmessgeräte: Sie verfügen über ein EnDat 2.2-Interface von Heidenhain und einen Drive-Cliq-Anschluss von Siemens – beide sind auch in einer funktional sicheren Ausführung erhältlich. Zudem bietet das Unternehmen die Messgeräte auch mit Fanuc-, Mitsubishi-, BiSS/C- und SSI+1Vss-Schnittstelle an. Die Auswahl an Schnittstellen gibt Roboterherstellern die Freiheit, verschiedene Steuerungssysteme zu verwenden – und Amo baut das Angebot an Interfaces kontinuierlich aus. „Unsere Winkelmessgeräte sollen weltweit in möglichst vielen Anwendungen einsetzbar sein“, erläutert Engelbert Hager die Philosophie des Unternehmens.

Autor

Gerhard Schuy, Leiter Vertriebsinnendienst

Anbieter

AMO Automatisierung Messtechnik Optik GmbHNöfing 4

4963 St. Peter

Österreich

Meist gelesen

Wie klassische KI-Systeme intelligenter werden

Vom maschinellen Sehen zur maschinellen Wahrnehmung

Stereo-Vision mit einer einzelnen 2D-Kamera

Ein-Sensor-Stereo-Vision für die Robotik

Kunststoffe effizient recyceln

Hyperspektrale Kameras erhöhen Sortiergenauigkeit von Kunststoff-Flakes

Im Schlamm ruht sich ein großes Nilpferd aus

Virtuelle Video-Safaris für blinde und sehbehinderte Personen

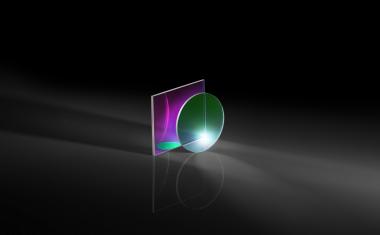

Shack-Hartmann-Sensor für Filtermessungen im Transmissionsband

Die Präzision optischer Anwendungen steigt, ebenso die Qualitätsanforderungen. Hersteller müssen Produktion und Messtechnik anpasen. Ein Shack-Hartmann-System bietet eine Lösung mit hoher Genauigkeit und Wiederholbarkeit