FTS sicher navigieren

2D-Positioniersystem für fahrerlose Transportsysteme

Ein Positioniersystem hat laut Hersteller mehr zu bieten als eine sichere Absolut-Positionierung – es liefert auch alle Werte zur zuverlässigen Steuerung fahrerloser Transportsysteme. Dabei hat der Anwender maximale Flexibilität bei der Wahl der Navigations-Methode.

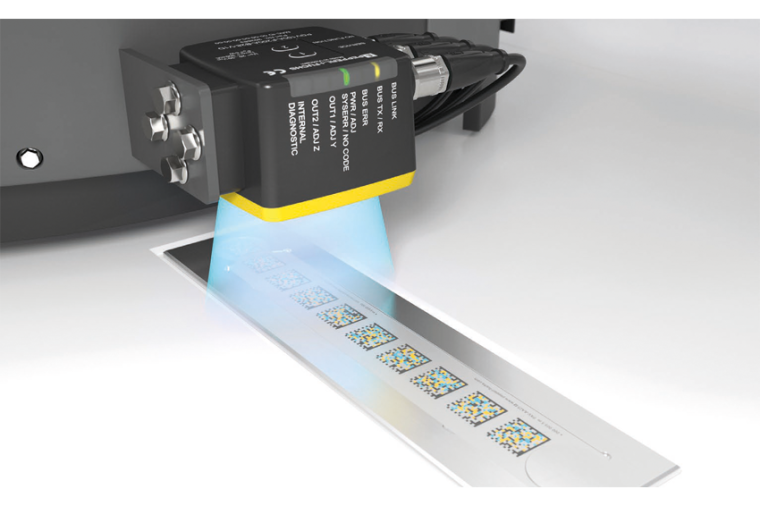

Mehrfache intrinsische Redundanz und hochrobuste Technik sind die Grundlage für eine sichere Positionsbestimmung mit dem 2D-Positioniersystem SafePGV von Pepperl+Fuchs. Mit einem Sensor lassen sich hochgenaue absolute Positionsdaten ermitteln. Mit der Kombination von großdimensionierten farbigen Codes und dem ausgedehnten Sichtfeld seiner Kamera erreicht das System die Sicherheitsstufen SIL 3/PL e und bietet eine Lösung für die referenzbezogene Steuerung von AGV. Das Positioniersystem SafePGV orientiert sich an einem fest verlegten dreifarbigen DataMatrix-Band im Sichtfeld einer Kamera mit rot-blauer LED-Beleuchtung. Die Codes sind mit 15 x 15 mm groß dimensioniert und daher leicht zu erkennen. Das ebenfalls große Lesefenster des Sensors (120 x 80 mm) erfasst jeweils mehrere Codes gleichzeitig. Da jeder Code allein eine eindeutige Positionsbestimmung auf der X-Achse erlaubt, ist damit bereits eine erste Redundanzstufe gegeben: Einzelne beschädigte Codes können die Detektion nicht beeinträchtigen, selbst bei kompromittierten Bandabschnitten werden die Positionsdaten auf 0,2 mm genau ausgegeben. Individuelle Codes für je eine bestimmte Absolutposition stehen für eine Strecke von bis zu 100.000 m zur Verfügung.

Redundanz durch Mehrfarbigkeit der Codes und der Beleuchtung

Die nächste Redundanzstufe wird durch die Mehrfarbigkeit der Codes und der Beleuchtung erreicht: Ein roter und ein blauer LED-Ring blitzen getrennt in zufälliger Abfolge. Jede Lichtfarbe lässt nur einen Teil der farbigen Codes sichtbar werden – im blauen Licht erkennt die Kamera die roten und schwarzen Felder, im roten Licht die blauen und schwarzen. Die Ansteuerung der LED-Ringe erfolgt direkt durch den Sicherheitsteil, ein integrierter Sicherheitscontroller, der die jeweilige Beleuchtungsfarbe kennt, gleicht die Signale mit dem Erwartungswert ab und verwendet dafür einen sicheren Algorithmus.

Jeder Code wird damit einer direkten und unabhängigen Plausibilitätsprüfung unterworfen. Eventuelle Fehlfunktionen, etwa die Ausgabe eines falschen Positionsdatums, werden per Farbabgleich sofort erkannt. Zugleich überprüft der Sicherheitsteil kontinuierlich die korrekte Funktion der Software. Auf diese Weise gelangen durch die integrierte Profinet-Profisafe-Schnittstelle nur bereits überprüfte Informationen zur sicheren Steuerung. Daher wird auch kein zusätzlicher Funktionsbaustein zur Weiterverarbeitung der Positionsdaten gemäß SIL 3 und PL e benötigt.

Für die Detektion benötigt das SafePGV-System, anders als andere optische Systeme, nur eine 2D-Kamera, was den Aufwand an Hardware und für die Integration deutlich reduziert. Zudem wird die Positionsbestimmung einfacher und zuverlässiger, da etwa an einer Weiche nicht mehr abweichende Positionssignale von zwei Kameras abgeglichen und zusammengeführt werden müssen.

Kommunikation und Selbstprüfung

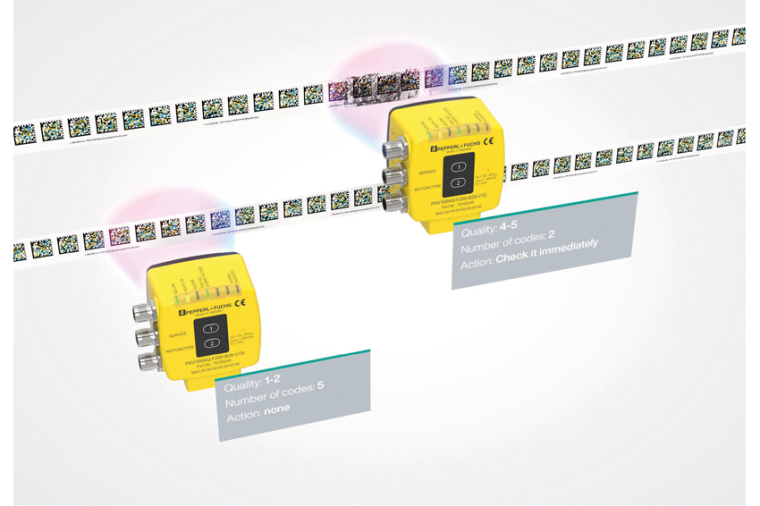

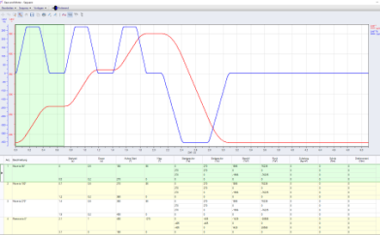

Das SafePGV-System verfügt über eine Checker-Funktion zur weiteren Absicherung der Positionsbestimmung. Der Sensor benotet kontinuierlich die Qualität der erkannten Codes und gibt ihre Anzahl aus. Daraus lässt sich frühzeitig erkennen, wenn der Zustand eines Codeband-Abschnitts sich einem kritischen Wert nähert. Die vorbeugende Instandhaltung kann rechtzeitig und ohne ungeplanten Stillstand durchgeführt werden. Einzelne Abschnitte der Codeleiste lassen sich austauschen.

Die Eigenschaften der Sensoren sind in der GSDML-Datei beschrieben, welche auch die Sensordaten für den Betrieb im Profinet-Netzwerk bereithält. Sie wird zudem für die differenzierte Parametrierung direkt über die Sicherheitssteuerung verwendet. Die gespeicherten Diagnosedaten geben frühzeitig Hinweise auf eventuelle Störungen, die sich so ebenfalls im Rahmen geplanter Instandhaltung beheben lassen. Für die Busanschaltung wird kein zusätzlicher Controller benötigt. Da der Lesekopf keine beweglichen Teile enthält, arbeitet der Sensor verschleißfrei. Bei minimalem Wartungsaufwand bietet er praktisch durchgängige Verfügbarkeit.

Metall für Codestabilität

Die Standard-Codebänder aus widerstandsfähigem Laminat weisen bereits eine hohe Robustheit und Langlebigkeit auf, die für die meisten Streckenabschnitte vollauf genügt. In der Intralogistik gibt es aber stark beanspruchte Bereiche, zum Beispiel an Kreuzungen, Tordurchfahrten oder Kurven, in denen die Fahrzeuge ständig über die Bänder fahren. Verstärkter Abrieb und gelegentliche Beschädigungen sind dort unvermeidlich; der Verschleiß kann größere Abschnitte des Codebands unlesbar machen, sodass eine zuverlässige Signalgebung trotz ihrer intrinsischen Redundanz nicht mehr gewährleistet ist.

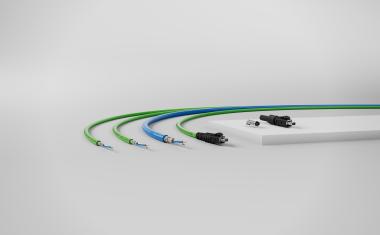

Für solche Bereiche stehen Codeleisten aus Metall zur Verfügung, die mechanischer Beanspruchung dauerhaft widerstehen. Die Codes sind mit einem eigens für diesen Zweck optimierten Verfahren auf Aluminiumleisten aufgedruckt. Eine anschließend applizierte Eloxalschicht bringt zusätzlichen Schutz. Ausgiebige Härtetests haben gezeigt, dass die Code-Information selbst bei beständigem Überfahren der Leisten nicht beeinträchtigt wird.

Verlegevarianten für unterschiedliche Grade der Beanspruchung

Es gibt drei Varianten der Verlegung für unterschiedliche Grade der Beanspruchung. Die einfachste ist die direkte Verklebung auf dem Boden oder auf Trägern. Sie erfordert aufgrund der Selbstklebeschicht auf der Unterseite der Schienen außer einem sauberen Untergrund keine weiteren Vorkehrungen. Zusätzlichen Schutz bietet die Montage in Überfahrschienen, die im Boden verschraubt werden und eine flache Bodenschwelle bilden. Eine Aussparung auf der Schienenoberseite nimmt die Codeleiste mit der Selbstklebeschicht auf. Als dritte Variante steht die Montage in Versenkschienen zur Verfügung, die in einer in den Boden gefrästen Nut verklebt oder verschraubt werden. Auch hier wird die Codeleiste anschließend auf die Schiene geklebt. Die Metallschienen lassen sich mit den Laminat-Codebändern kombinieren, sodass für Abschnitte mit unterschiedlich starkem Verschleiß die jeweils passende Lösung gewählt werden kann.

Als geschlossene Schiene mit einer isolierten, kurzen Codeleiste kann die Metallschiene zur Positionsbestimmung an definierten Stationen dienen, die per freier Navigation angefahren werden. Die PGV-Schiene ermöglicht eine Positionierung auf einen Millimeterbruchteil genau. Die Folgeaktion – zum Beispiel die Öffnung der Sicherheitsbox für die Übergabe von Blechen an einen Schweißroboter – wird erst nach Verifizierung der Position anhand der Code-Information durchgeführt. Das SafePGV-System schafft damit die Voraussetzung für eine sichere Anmeldung.

Autor

Thorsten Schühlein, Business Development Manager, Industrial Vision Components

Anbieter

Pepperl+Fuchs SELilienthalstrasse 200

68307 Mannheim

Deutschland

Meist gelesen

Warum Autovimation der Exaktera-Gruppe beitrat

Peter Neuhaus erläutert die Beweggründe für den Verkauf von Autovimation an Exaktera. Im Vordergrund stand die strategische Weiterentwicklung durch internationale Vertriebsstrukturen und zusätzliche Marketingressourcen.

Der ganzheitlichen Antriebsauslegung ein Stück näher

Software-Tool zur intelligenten Auslegung und Dimensionierung von Antriebssystemen.

SPE und Ethernet-APL: Durchbruch im Jahr 2026?

Durchgängige, leistungsfähige und zukunftssichere Kommunikation bis in die unterste Ebene der Automatisierung

Dieser Roboter steht Ihnen aber gut!

Über das Phänomen der Wearable Social Robots

„Die Region EMEA hat noch so viel Potenzial“

Im Gespräch: Michael Seddig, COO und CEO für die Region EMEA bei Lapp