Dynamische Druckkalibrierung

Neuartiges Sekundärnormal für die dynamische Kalibrierung von Drucksensoren

In der Industrie werden Druckaufnehmer zur Messung von dynamischen Vorgängen immer noch statisch kalibriert. Das Verhalten der Sensoren wird dadurch unzureichend charakterisiert. Abhilfe verspricht ein Kalibrator für dynamische Druckkalibrierungen bis 300 bar.

Druck ist eine physikalische Größe, die überall um uns herum vorkommt. Die Anforderungen an eine Druckmessung sind in der Welt der Kalibrierung nichts Neues. Heutige Labore verwenden meist statische Messverfahren, um ihre Sensoren zu kalibrieren. Diese Methode entspricht in einigen Fällen nicht den heutigen Anforderungen der Industrie, da moderne Technologien und komplexe Maschinen fortschrittlichere Verfahren benötigen, um ihre Effizienz zu steigern.

Eine Vielzahl von Messungen mechanischer Größen wie Kraft, Drehmoment und Druck in Branchen wie Automobilbau, Schifffahrt, Luft- und Raumfahrt, Windkraftanlagen, Fertigung, Prozesskontrolle und Sicherheitsprüfungen sind dynamischer Natur. Es ist allgemein bekannt, dass mechanische Aufnehmer ein besonderes dynamisches Verhalten aufweisen. So weicht beispielsweise die Empfindlichkeit unter dynamischen Eingangslasten vom statischen Wert ab. Derzeit werden diese Geräte meist mit statischen Lasten kalibriert. Spezifische Normen und Richtlinien für die dynamische Kalibrierung gibt es kaum. Doch für genaue Messungen und Kalibrierungen sind gültige Messverfahren und geeignete Standards für die messtechnische Rückführbarkeit erforderlich. Die Zuverlässigkeit der Messung dynamischer mechanischer Größen ist derzeit in vielen industriellen Bereichen von großer Bedeutung.

Anwendungsbereiche

Unter anderem ist hierfür das komplexe Prinzip des Kraftfahrzeuges zu nennen. Der Verbrennungsprozess im Motorblock ist komplex und hat dynamische Eigenschaften. Übliche Anwendungen umfassen die Messung des Zylinderdrucks zur Optimierung der Motorleistung und des Kraftstoffverbrauchs eines Verbrennungsmotors sowie zur Vermeidung von Fehlzündungen und Motorklopfen. Druck, der durch die Verbrennung entsteht, verändert sich dynamisch. Die hierbei für die Messung verwendeten Sensoren werden nach den heutigen Standards mit statischen Druckkalibrierungsmethoden kalibriert. Ungeachtet der Tatsache, dass die Sensoren auf einen solchen statischen Eingangsdruck anders reagieren als auf einen dynamischen Eingangsdruck. Das kann unter Umständen zu einem signifikanten Fehler oder einer Messunsicherheit führen. Die Verbesserung der Qualität von dynamischen Druckmessungen ist eine wichtige Voraussetzung für die Optimierung der Leistung von Verbrennungsmotoren.

Obwohl die Entwicklung elektrischer Antriebsalternativen derzeit stark vorangetrieben wird, werden Verbrennungsmotoren auch in Zukunft die Hauptantriebsquelle sein, insbesondere in Schiffs- und Schwerlastbereichen und in Motorenkraftwerken. Die Messung des dynamischen Fluiddrucks in Turbomaschinen wie Kompressoren, Pumpen und Turbinen sind relevante Verbesserungsquellen für Energieumwandlungssysteme. Die Überwachung des dynamischen Flüssigkeitsdrucks ist für hydraulische und pneumatische Komponenten von entscheidender Bedeutung, um die Bewegung von Objekten, Aktuatoren und Ventilen zu steuern. Schließlich eröffnen die dynamische Messung des Blutdrucks und die Entwicklung von Einwegdruckaufnehmern neue Möglichkeiten für die Überwachung von postoperativen und posttraumatischen Patienten.

Beispielsensoren:

- PCB Piezotronics 106B50, 106B51, 106B52, 112B05, 113B21, (…)

- Kistler 601CBA, 601CAA, 6052C, (…)

- AVL GP15DK, GU21D, GR15D (…)

Aktueller Stand der Technik

Präzise und schnelle Druckmessungen sind in vielen industriellen Anwendungen für die Entwicklung von Produkten, die Diagnose und Fehlersuche sowie die Steuerung von Produktionsprozessen über einen weiten Druck- und Signalfrequenzbereich unerlässlich. Die Genauigkeit und Zuverlässigkeit dynamischer Druckmessungen in diesen unterschiedlichen Anwendungsbereichen wirken sich direkt auf die Produktqualität und -sicherheit aus. Während die Rückführung für den statischen Druck durch die messtechnische Infrastruktur gut etabliert ist, sind die fehlenden SI-Rückführungen für dynamische Druckmessungen einschließlich geeigneter Kalibrierroutinen und -richtlinien sowie passender Referenzsensoren die Haupthindernisse für den Fortschritt. Daher werden dynamische Messungen auf Industrieebene hauptsächlich mit Bezug auf statische Methoden durchgeführt. Die Kalibrierungen von dynamischen Drucksensoren aus der primären Realisierung sind zeitaufwendig und erfordern ein hohes Maß an Fachwissen. Daher sind solche Kalibrierungen auf industrieller Ebene nicht praktikabel und oft zu teuer. Allein in Deutschland sind im Automobilbereich mehrere hundert piezoelektrische Sensoren für die Forschung und Entwicklung von Produkten, den Prüfstandsbau und interne Kalibrierlabore im Einsatz. Gibt es keine adäquate Möglichkeit, diese Geräte zu kalibrieren, werden sie weiterhin statisch kalibriert, dass kann zu Fehlern von bis zu 10 Prozent führen. Sekundäre Kalibriersysteme und langzeitstabile Referenzsensoren werden benötigt, um den Anforderungen der Industrie gerecht zu werden und somit den notwendigen Schritt von statischen zu dynamischen Kalibrierungen mit deutlich verbesserter Genauigkeit und Zuverlässigkeit der dynamischen Messungen zu vollziehen.

Optimiertes sekundäres Messnormal

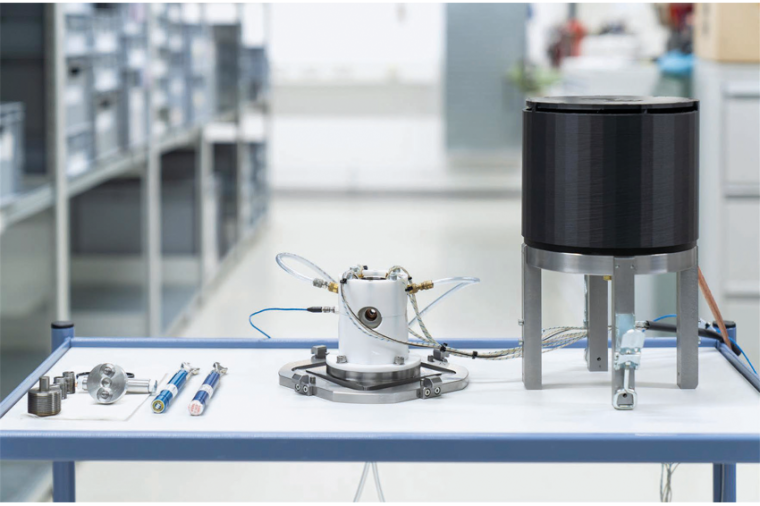

Testo Industrial Services hat gemeinsam mit dem nationalen Metrologie Institut VTT MIKES aus Finnland ein optimiertes sekundäres Messnormal entwickelt, das effiziente und kostengünstige Kalibrierungen von dynamischen Sensoren erlaubt.

Technische Spezifikationen des Kalibrators:

- Messbereich: 20 bar bis 300 bar

- (2 bis 30 MPa),

- Temperaturregelung bis zu 200 °C,

- Impulsdauer: Millisekunden-Bereich,

- Reproduzierbarkeit < 0,5 Prozent,

- Messunsicherheit: < 2 Prozent,

- Adaption verschiedener Gewindetypen (In-house Produktion),

- Kalibrierung kompletter Messketten möglich.

Basis des Kalibrators ist ein dynamischer Drucksensor, welcher auf dem piezoelektrischen Prinzip basiert. Das Konzept gewährleistet metrologische Rückführbarkeit auf das Internationale Einheitensystem (SI). Insgesamt können drei Sensoren parallel kalibriert werden, ein vierter Sensor im symmetrisch-aufgebauten System dient als Referenzsensor.

Aktuell (Stand: März 2022) gibt es nur zwei nationale Metrologie-Institute, die in der Lage sind, eine solche Messtechnik anzubieten und rückführbare dynamische Druckkalibrierungen zu realisieren: Das VTT MIKES aus Finnland und das LNE/ENSAM in Frankreich. In Zusammenarbeit mit Testo Industrial Services, Deutschland, einem Qualitätssicherungsdienstleister für industriebezogene Kalibrierung, Qualifizierung und Validierung, wurde das sekundäre Messnormal optimiert, um die Rückführbarkeit der dynamischen Druckgröße für eine breite Endnutzergemeinde zu gewährleisten.

Autoren

Christian Sander, Manager Metrologie

Antun Pejak, Experte Metrologie

Anbieter

Testo industrial services GmbHGewerbestr. 3

79195 Kirchzarten

Deutschland

Meist gelesen

inspect award 2025: KI-gestützte Mikroskopie für Labor und Qualitätskontrolle

Mit der Best-Image-Funktion und KI-gestützten Assistenten erleichtert die Preciv-Software die Mikroskopie im Alltag. Enrico Poege erklärt die Vorteile von automatisierten Bildvergleichen und nahtloser Integration.

Stereo-Vision mit einer einzelnen 2D-Kamera

Ein-Sensor-Stereo-Vision für die Robotik

Kunststoffe effizient recyceln

Hyperspektrale Kameras erhöhen Sortiergenauigkeit von Kunststoff-Flakes

Wie klassische KI-Systeme intelligenter werden

Vom maschinellen Sehen zur maschinellen Wahrnehmung

„Selbst die beste Hardware ist nur so gut wie die zugehörige Software“

Interview mit Martin Czommer, Produktmanager Machine Vision bei Di-Soric