Die Qualitätssicherung mit effizient erzeugten Trainingsdaten verbessern

Künstliche Intelligenz wirtschaftlich sinnvoll in der Produktion nutzen

Mit Künstlicher Intelligenz (KI) lassen sich Prozesse in der Produktion effizienter, flexibler und zuverlässiger gestalten. Noch gibt es Hürden, die viele Unternehmen von ihrem Einsatz abhalten: das Training ist zu aufwendig, die Kosten sind zu hoch. Doch neue Ansätze in punkto Trainingsdaten für neuronale Netze ermöglichen den gewinnbringenden Einsatz von KI-Lösungen auch für die Qualitätssicherung.

Während generative künstliche Intelligenz (KI) in Anwendungen wie ChatGPT bereits den Alltag zahlreicher Menschen bereichert, stehen Industrieunternehmen vor Herausforderungen, wenn sie die Vorteile dieser Technologie nutzen wollen. Für das Training der KI benötigen Anwender in der Regel nicht nur Bilder einwandfreier Produkte (OK-Daten), sondern auch solche von Mängelexemplaren (NOK-Daten). Pro Fehlertyp sind manchmal mehrere hundert Bilder notwendig, damit die KI die Unterschiede lernt. Vielen Unternehmen bereitet das Probleme: Woher so viele Abbildungen von Mängelexemplaren nehmen? Was eigentlich von Vorteil ist, wird in diesem Fall zur Hürde. Denn grundsätzlich soll die Produktion möglichst wenige Fehlteile hervorbringen. Es gibt verschiedene Ansätze, um die Menge, Qualität und Vielfalt der Trainingsdaten für KI-Modelle zu verbessern: Zwei davon stehen im Fokus der Entwicklungsarbeiten am Fraunhofer-Institut für Graphische Datenverarbeitung IGD: das Training allein mit OK-Daten sowie die synthetische Trainingsdatengenerierung auf Basis von CAD-Daten.

Mit CAD-Daten künstliche Trainingsbilder generieren

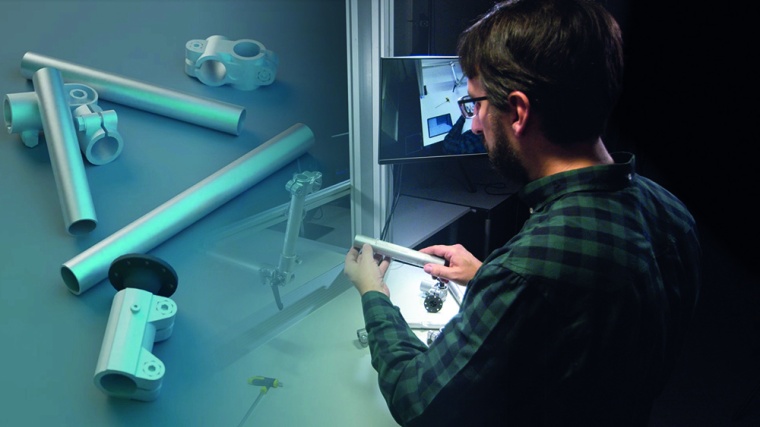

Stehen Anwender am Anfang eines Fertigungsprozesses, existieren noch keine realen Fotos – weder OK- noch NOK-Daten. Das Fraunhofer IGD forscht an Verfahren, mit virtuellen Kameras aus diversen Perspektiven und Orientierungen, um Bilder der dreidimensionalen Modelle auf Basis von CAD-Daten zu generieren. Anschließend versehen sie das Bauteil virtuell mit unterschiedlichen Materialien und dann einer Vielzahl an Hintergründen. „So lassen sich innerhalb kürzester Zeit zahlreiche Bilder erzeugen und Trainingsdatenbanken aufbauen, ohne je reale Fotos hinzufügen zu müssen“, erklärt Holger Graf, Abteilungsleiter Virtual und Augmented Reality am Fraunhofer IGD.

Das Prüfsystem hat im Betrieb den realen Aufbau und die Produktkonfiguration noch nie zuvor gesehen – und kann dennoch das Objekt erkennen, klassifizieren und dessen Lage schätzen. Das verkürzt die Umrüstzeit des Prüfsystems, unabhängig von Art und Anzahl der Produktvarianten. Das Fraunhofer IGD entwickelte die Technologie insbesondere für die Zusammenbau- oder Bauzustandskontrolle im Automobil- und Nutzfahrzeugbau sowie bei der Betriebsmittelfertigung.

Ein weiteres Beispiel zeigt die Anwendung der Lösung in der Fertigung von Airbag-Zündern. Hier kommt der automatisierten, optischen Qualitätskontrolle eine besondere Bedeutung zu: Das Endprodukt hat eine hohe Sicherheitsrelevanz und kann zudem nicht abschließend getestet werden. Denn die Airbags sind nach einmaligem Auslösen nicht mehr zu verwenden.

Optimal klassifizieren allein mit OK-Daten

In anderen Anwendungsfällen kann die Qualitätsprüfung nicht anhand der CAD-Daten erfolgen. Das liegt daran, dass diese entweder nicht vorliegen oder dass nicht das Produkt in seinem Ursprungszustand, sondern sein Erscheinungsbild nach einer Belastungsprobe beurteilt werden soll. In der Konsequenz müssen die Unternehmen ihre KI-Systeme mit Realdaten trainieren. Um auf die Vielzahl an NOK-Daten verzichten zu können, entwickelte Ulrich Krispel mit seinem Team vom Fraunhofer Austria eine Lösung, die allein aus OK-Daten lernt. Diese wurden im Sinne des Produktionsbetriebes als „in Ordnung“ qualifiziert, müssen somit nicht nachbearbeitet oder aussortiert werden. Das Verfahren lernt also eine Variation der Normalität und erkennt schließlich auch Abweichungen davon. So kann die KI auch zuvor nicht gesehene Fehler finden. Denn wird die KI klassisch mit NOK-Daten trainiert, ist das ein bekanntes Problem: Sie kann nicht angemessen reagieren, wenn sie mit einem Bild konfrontiert wird, das außerhalb der bekannten Fehlerklassen liegt. Der Grund dafür ist, dass die KI lediglich darauf trainiert wurde, bekannte Fehler zu erkennen und zu klassifizieren.

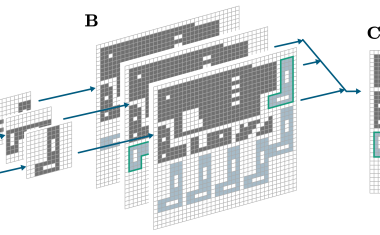

Die Fraunhofer-Lösung basiert auf Transfer Learning, also auf vortrainierten neuronalen Netzen, die für die Forschung entwickelt und publiziert wurden. Diese haben bereits gelernt, auf welche Bereiche im Bild sie zur Klassifikation achten müssen. Die Wissenschaftlerinnen und Wissenschaftler passen das Modell mit statistischen Methoden auf den Anwendungsfall an. „Vortrainierte neuronale Netze machen es möglich, den Trainingsaufwand so gering wie möglich zu halten“, erklärt Krispel. Die Forschenden identifizieren außerdem für jeden Anwendungsfall das passende Modell. Es soll optimale Ergebnisse hervorbringen, gleichzeitig aber auch schnelle Entscheidungen treffen können.

Denn neben einer möglichst kurzen Trainingszeit kommt es auch auf eine prozessfähige Klassifikationszeit an. Schließlich soll das Prüfsystem die Produktionsabläufe nicht stören, sondern eine kontinuierliche und unterbrechungsfreie Überwachung der Produktqualität in Echtzeit ermöglichen. So können Fehler frühzeitig erkannt und behoben werden. Um das Modell zu evaluieren, genügen einige wenige NOK-Bilder. Die KI markiert Abweichungen von der Normalität farblich – blau für geringe Abweichungen, rot für fehlerhafte Bereiche im Bild.

Manuelle Qualitätssicherung unterstützen

Ob Training ausschließlich mit OK-Daten oder Trainingsdatensynthese, eine KI-basierte Qualitätskontrolle macht die Produktion wirtschaftlicher. „Unsere Erfahrung zeigt: Die Unternehmen sind neugierig und möchten die Vorteile künstlicher Intelligenz für sich nutzen. Wir helfen KMUs und Konzernen dabei, eine individuell auf sie zugeschnittene Lösung zu finden. Denn jedes Produkt hat seine Besonderheiten, jede Produktionsumgebung unterschiedliche Anforderungen“, betont Holger Graf, Abteilungsleiter Virtuelle und Erweiterte Realität. Auch hinsichtlich Bilderfassungssystemen und der technischen Ausstattung unterstützt das Fraunhofer IGD interessierte Unternehmen.

Mit den beiden vorgestellten Ansätzen lässt sich der Aufwand für Anwender enorm senken, ohne bei der Zuverlässigkeit in der Entscheidung zwischen OK und NOK Einbußen hinnehmen zu müssen. Mit der Automatisierung von Qualitätsprüfungen durch KI reduzieren Unternehmen schließlich den Bedarf an manueller Inspektion und verringern menschliche Fehler, was wiederum Ausschuss und Nacharbeitskosten senkt. Als Ergänzung kann KI somit auch den Fachkräftemangel in der Qualitätssicherung mildern.

Autor

Prof. Dr. André Stork, Branchenleiter Automotive am Fraunhofer IGD

Anbieter

Fraunhofer-Institut für Graphische Datenverarbeitung IGDFraunhoferstraße 5

64283 Darmstadt

Deutschland

Meist gelesen

Effizienzsteigerung durch KI: Produktionsoptimierung und Bin Picking

Stand der KI im industriellen Umfeld

„Mehr Feingefühl für präzise Robotik“

Im Gespräch: Sebastian Finhold, Produktmanager bei Harmonic Drive

Laser-Distanzsensor für anspruchsvolle Oberflächen

Ein neues Sensordesign ermöglicht eine hochgenaue Messung auch bei glänzenden und strukturierten Materialien.

Im Schlamm ruht sich ein großes Nilpferd aus

Virtuelle Video-Safaris für blinde und sehbehinderte Personen

Stereo-Vision mit einer einzelnen 2D-Kamera

Ein-Sensor-Stereo-Vision für die Robotik