Automatisierte Schichtdickenmessung im Fahrzeugbau

Die Dicke des Korrosionsschutzlackes wird im Automobilbau in der Regel manuell, berührend und oft zerstörend gemessen. Die photothermische Schichtdickenmessung vermeidet diese Nachteile, ermöglicht so eine 100-Prozent-Kontrolle und eröffnet zusätzlich Einsparpotenzial.

Korrosionsschutz im Automobilbereich ist bei den Herstellern von Fahrzeugen und Zulieferteilen ein sehr wichtiges Thema. Ob Korrosion an Fahrzeugen beziehungsweise -teilen in Erscheinung tritt, hängt insbesondere von den Korrosionsschutzschichten ab, die das Bauteil schützen sollen. Die Einhaltung von Mindestschichtdicken ist daher ein wichtiges Ziel, um Korrosionsfestigkeit sicherzustellen.

Korrosionsschutz im Fahrzeugbau: Feuerverzinken

Im Karosseriebau kommt feuerverzinktes Stahlblech aber auch galvanische Verzinkung zum Einsatz. Die Zinkschichtdicke lässt sich mit einem magnetinduktiven Handmessgerät kontrollieren. Die Messgenauigkeit hängt vom Anwender ab und liegt im Bereich von ± 1 µm bei einer Zielschichtdicke von beispielsweise 8 µm.

Die Karosserie wird anschließend zusätzlich mit einer kathodischen Tauchlackierung (KTL) lackiert. Der KTL-Lack hat außen typischerweise eine Schichtdicke von 18 bis 25 µm. In Hohlräumen, zum Beispiel im Fahrzeugschweller, ist wegen der elektrischen Abschirmung die Schichtdicke deutlich geringer und darf einen Wert von 10 µm keinesfalls unterschreiten. Um die Schichtdicke innerhalb eines Schwellers zu überprüfen, zerstören die Hersteller von Zeit zu Zeit eine Karosse, was hohe Kosten verursacht. Die KTL-Schichtdicke lässt sich per Wirbelstrom messen, wobei die Messgenauigkeit anwenderabhängig ± 1 µm beträgt. Der Schichtdickenunterschied von innen und außen zuzüglich eines Sicherheitspuffers legt die Zielschichtdicke fest, die noch einen Korrosionsschutz gewährleistet.

Korrosionsschutz im Fahrzeugbau: Zinklamellenlackierung

Eine weitere Methode für den Korrosionsschutz ist die Zinklamellenlackierung. Diese Lacke enthalten Zinkpartikel, die die Korrosionsfestigkeit des Bauteils erhöhen. Beispielsweise werden Radlager mit Zinklamellenlack beschichtet. Deren Schicktdicke lässt sich wegen den Metallpartikeln nur schwer oder gar nicht mit herkömmlichen Handmessgeräten messen. Hinzu kommt, dass die Bauteile häufig unterschiedliche Oberflächenkrümmungen und Rauheiten aufweisen, was den Messfehler signifikant erhöht.

100-Prozent-Kontrolle durch automatische Schichtdickenmessungen

An den drei Beispielen ist zu erkennen, dass der Automatisierungsgrad heutiger Schichtdickenmessungen nicht dem der Produktion entspricht. Die bisherigen stichprobenartigen Messungen, die manuell und berührend erfolgen, können die durchgängige Einhaltung der Mindestschichtdicken also nicht gewährleisten.

Es wird ein automatisiertes Messverfahren benötigt, das Schichtdickenmessungen in der Produktion, also inline, ermöglicht. Anstelle von Stichproben wäre mit einem solchen Verfahrens eine 100-Prozent-Kontrolle aller Fahrzeugkarossen beziehungsweise Fahrzeugteile möglich. Dies entlastet die Mitarbeiter und bietet die Chance, Prozesse besser zu verstehen und zu optimieren. So eröffnen sich neben der Qualitätssicherung Möglichkeiten der Kosteneinsparung.

Automatisch photothermisch messen

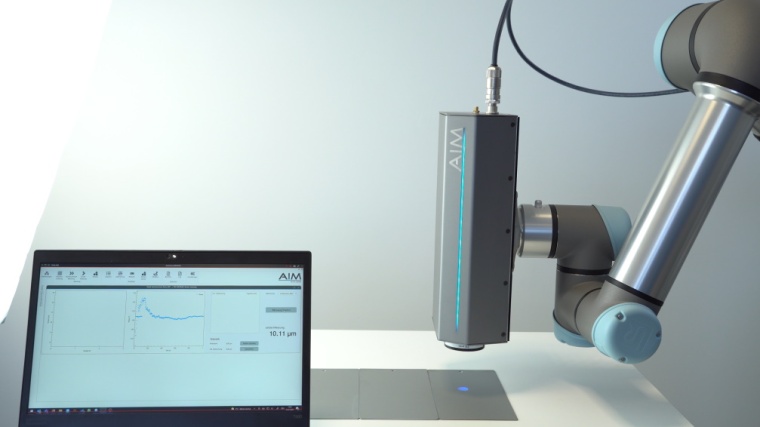

Ein Ansatz ist die Verwendung des photothermischen Messverfahrens, dessen Grundlagen in der inspect Ausgabe 01/22 („Grundlagen der photothermischen Schichtdickenmessung“) vorgestellt wurden. Diese berührungslose Methode eignet sich aufgrund ihrer Abstands- und Winkeltoleranz sehr gut für Inline-Messungen. Daher hat der Messtechnikhersteller AIM Systems die Methode für alle drei Beispielanwendungen getestet. Für die Testmessungen kam das Messgerät Coatpro zum Einsatz.

Für die Schichtdickenmessung der Zinklamellenlacke standen unterschiedliche Probenbleche der Firma Dörken zur Verfügung. Für die Zinklamellengrundierung Delta-Protekt KL 120 mit Schichtdicken von 6, 10 und 15 µm wurde zunächst die ideale Modulationsfrequenz bestimmt. Der Frequenzscan ist Teil des Kalibriervorgangs und braucht später nicht mehr wiederholt zu werden, da die thermooptische Resonanz physikalisch festgelegt ist.

Anschließend wurde die Kalibrierung an den Probenblechen getestet, indem ein Cobot die Flächen abgescannt hat. Die Verteilung des Zinklamellenlacks wird in einer Heatmap sichtbar gemacht. Die Gesamtschichtdicken von Zinklamellengrundierung und -decklack wurden auf die gleiche Weise kalibriert. Getestet wurden der Zinklamellendecklack Delta-Seal GZ Schwarz und Delta-Seal GZ Silber auf Delta-Protekt KL 120. Die Präzision aller Messungen ist typischerweise < ± 0,4 µm bei einer Messdauer von < 1 s. Die Messdauer ist kurz genug, um beispielsweise mit einem Cobot Bauteile wie Radlager inline oder atline an allen kritischen Stellen zu prüfen.

Schichtdicke von feuerverzinkten Blechen messen

Die Messbarkeit von KTL-Schichtdicken wurden unter anderem an Testblechen des Lackherstellers Axalta überprüft. Die Probenbleche haben Nennschichtdicken zwischen 12 und 20 µm auf. Die Werte wurden mit dem Handmessgerät Qnix 9500 überprüft und für die Kalibrierung übernommen. Auch weitere KTL-Lacke auf unterschiedlichen Substraten (feuerverzinkter Stahl, Elo-Zink-Stahl, Aluminium) wurden untersucht. Die Präzision der Messung liegt je nach KTL bei < ± 0,3 µm bis 0,5 µm bei einer Messdauer von < 0,5 s. Der Einfluss der verschiedenen Substrate ist sehr gering und lässt sich bei Bedarf bei der Kalibrierung berücksichtigen.

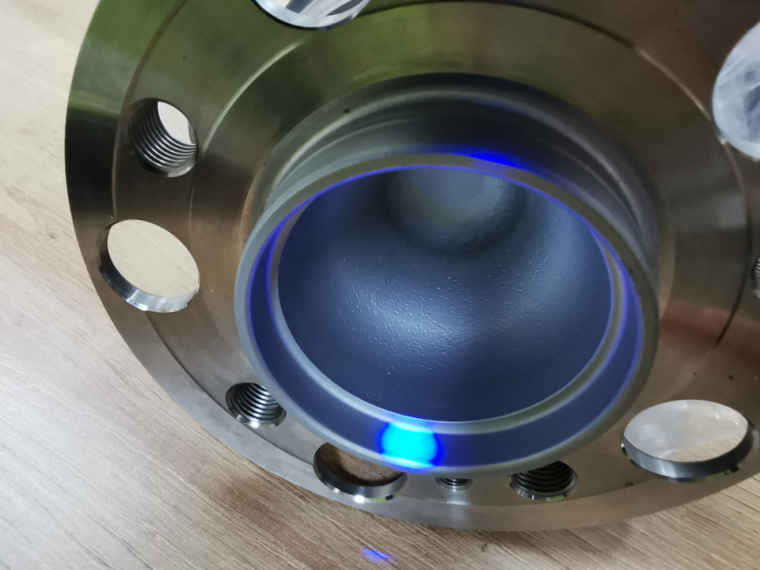

Das Verfahren wurde außerdem bei einem deutschen Fahrzeughersteller inline getestet. Dabei gelang es, durch eine Öffnung auch die KTL-Schichtdicke innerhalb des Schwellers zu ermitteln. Dabei ist die Präzision, abhängig von der Apertur der Öffnung, leicht verringert auf typischerweise < ± 1 µm. Allerdings ermöglicht das kontinuierliche Messverfahren eine Mittelwertbildung, sodass bei einer KTL-Karosse in Parkposition der statistische Messfehler vernachlässigbar klein wird. Die lückenlose Messung machte prozessbedingte Schwankungen der Schichtdicke sichtbar.

So konnte gezeigt werden, dass eine 100-Prozent-Kontrolle der KTL-Schichtdicke möglich ist und unterbeschichtete Karossen verhindert werden können. Die lückenlose Messung offenbart zudem direkt Potenziale zur Materialeinsparung.

Versuchsaufbau der Machbarkeitsstudie

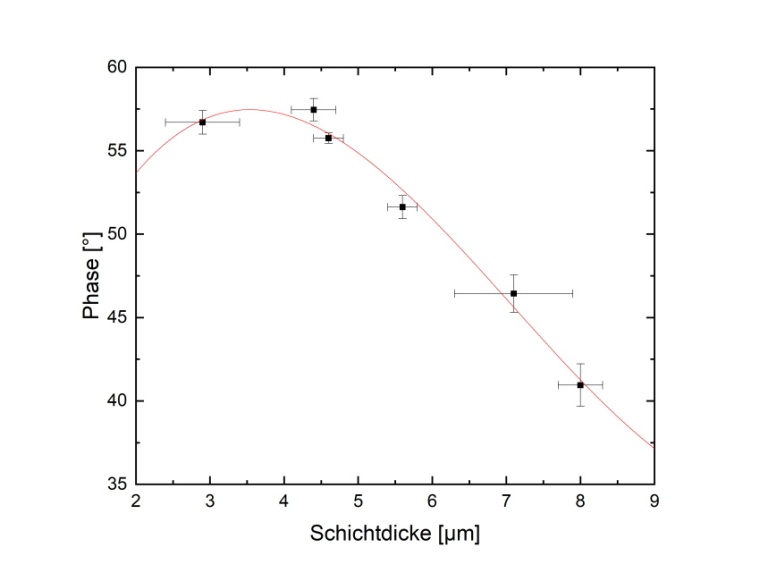

Die photothermische Messung von Zinkschichtdicken ist im Vergleich zu den anderen Beispielen eine technische Herausforderung, weil die anorganische Zinkschicht im nahen Infrarot nur eine geringe Absorption aufweist. Daher wurde anstelle des Messgeräts mit NIR-LED eine Geräteversion mit UV-LED eingesetzt. Als Probe wurde ein galvanisch verzinktes Blech mit einer Zinkschichtdicke von 8 µm verwendet, welches stufenweise geätzt wurde, um die Zinkschichtdicke zu reduzieren. Die Referenzmessung wurde mit dem Qnix 9500 vorgenommen.

Für den Nachweis der Machbarkeit wurde jeder Messpunkt (2 s) über zehn Werte gemittelt. Die Phasenumkehr bei sehr dünnen Schichten ist physikalisch begründet. Solche Uneindeutigkeiten lassen sich durch eine geschickte Wahl des Messintervalls vermeiden. Der Kurvenverlauf zeigt im Übrigen einen hervorragenden thermooptischen Kontrast. Um die Messgenauigkeit zu bestimmen, sind in Kürze weitere Versuche mit verbesserter Konfiguration geplant.

Autor

Stefan Böttger, Geschäftsführer

Anbieter

AIM Systems GmbHKaiserstraße 170-174

66386 St. Ingbert

Deutschland

Meist gelesen

Effizienzsteigerung durch KI: Produktionsoptimierung und Bin Picking

Stand der KI im industriellen Umfeld

Das Getriebe macht den Roboter

Kuka setzt bei größeren Roboterserien auf Zykloidgetriebe von Nabtesco

Warum Autovimation der Exaktera-Gruppe beitrat

Peter Neuhaus erläutert die Beweggründe für den Verkauf von Autovimation an Exaktera. Im Vordergrund stand die strategische Weiterentwicklung durch internationale Vertriebsstrukturen und zusätzliche Marketingressourcen.

Robuste Zeichenerkennung mit Deep Learning

OCR-Anwendungen in industriellen Inspektionsprozessen

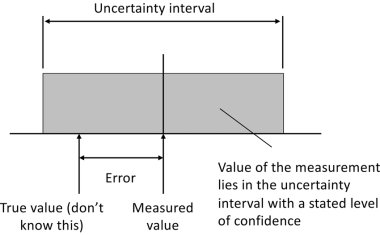

Messunsicherheit in der Fertigung: Grundlagen verstehen

Warum präzise Messergebnisse allein nicht ausreichen